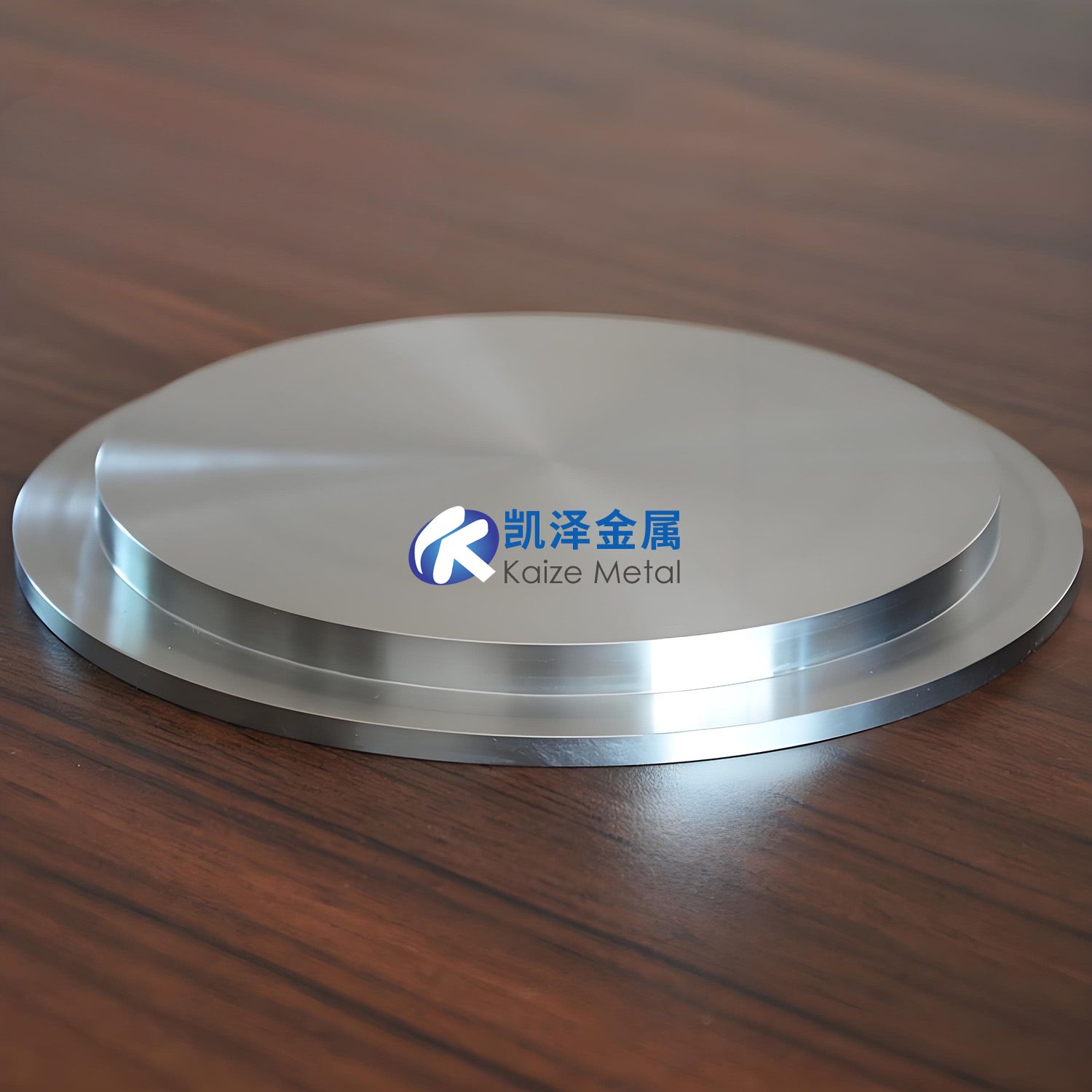

半導體工業(yè)用靶材是在半導體材料制備中用于薄膜沉積的原材料�����,在物理氣相沉積(PVD)��、化學氣相沉積(CVD)等技術(shù)中起關(guān)鍵作用�����,通過濺射技術(shù)將高純度金屬或合金材料精確沉積在硅晶圓上形成薄膜層�����,實現(xiàn)芯片內(nèi)部微型晶體管連接與信號傳遞�����。其主要類型包括金屬靶材(如鋁靶材用于傳統(tǒng)互連層�����、銅靶材適用于先進制程互連層、鈦靶材作擴散阻擋層�����、鉭靶材用于高端芯片屏蔽層、鎢靶材用于存儲器�����、鈷靶材起接觸作用)�����、合金靶材(如鎢鈦合金靶材作接觸層材料�����、鎳鉑合金靶材起接觸作用)和化合物靶材(如砷化鎵靶材用于高頻率高功率電子器件及光電器件�����、氮化鎵靶材用于光電器件、鍺靶材用于紅外光學及光纖通信、硒化鋅靶材用于特定光電領(lǐng)域)�����。半導體靶材性能要求嚴格�����,需具備高純度(通常達 5N5 以上�����,即 99.9995%)以避免雜質(zhì)影響薄膜電學性能及導致晶圓短路等問題�����,高精度尺寸(控制直徑�����、厚度等偏差)以確保薄膜厚度均勻一致,以及良好組織結(jié)構(gòu)(均勻致密、無氣孔裂紋偏析等缺陷)以保證濺射速率穩(wěn)定和薄膜質(zhì)量。以下是凱澤金屬針對半導體工業(yè)用靶材的全維度縱深分析,涵蓋主流靶材類型�����、關(guān)鍵性能�����、技術(shù)挑戰(zhàn)及未來趨勢:

一�����、定義與核心作用

| 術(shù)語 | 描述 |

| 半導體工業(yè)用靶材 | 用于物理氣相沉積(PVD)或濺射工藝的高純度金屬或合金材料,通過離子轟擊形成納米級薄膜�����,實現(xiàn)導電、絕緣�����、擴散阻擋等功能,是半導體制造的核心材料之一�����。 |

二�����、主流靶材類型與特性對比

| 靶材類型 | 核心成分 | 關(guān)鍵特性 | 主要應用場景 |

| 鈦靶(Ti) | Ti(純度≥99.995%) | 低電阻率�,優(yōu)異附著力�����,形成TiN擴散阻擋層 | Cu互連層、DRAM電容器電極 |

| 鉭靶(Ta) | Ta(純度≥99.99%) | 高熔點(3,020°C),化學惰性,生成TaN/Ta?O?絕緣層 | 5nm以下節(jié)點擴散阻擋層����、高k介質(zhì) |

| 鋁靶(Al) | Al(純度≥99.999%) | 低電阻(2.65 μΩ·cm)�����,易加工,用于傳統(tǒng)互連 | 邏輯芯片互連、功率器件電極 |

| 鈷靶(Co) | Co(純度≥99.98%) | 低界面電阻����,抑制電遷移��,適配先進制程 | 7nm以下節(jié)點Cu互連封蓋層、觸點金屬化 |

| 鎢靶(W) | W(純度≥99.95%) | 高熔點(3,422°C),抗電遷移�,用于高深寬比結(jié)構(gòu) | 3D NAND字線����、通孔填充 |

| 鉬靶(Mo) | Mo(純度≥99.95%) | 低熱膨脹系數(shù)(4.8×10??/K)�����,適配玻璃基板 | 顯示面板TFT電極�、OLED陽極 |

三、關(guān)鍵性能指標與半導體需求

| 性能參數(shù) | 半導體行業(yè)要求 | 典型靶材達標示例 |

| 純度 | ≥99.999%(5N5) | 鈷靶(Fe<0.5 ppm,Ni<0.3 ppm) |

| 晶粒尺寸 | ≤50μm(均勻性±10%) | 鈦靶(EBM熔煉+熱等靜壓�,晶粒尺寸30-50μm) |

| 密度 | ≥98%理論密度 | 鉭靶(HIP處理后密度16.6 g/cm3����,理論值16.69 g/cm3) |

| 缺陷控制 | 表面粗糙度Ra≤0.02μm | 鋁靶(電解拋光+超聲波清洗,Ra=0.015μm) |

四、制備工藝與核心技術(shù)

| 工藝環(huán)節(jié) | 關(guān)鍵技術(shù) | 典型設(shè)備/方法 |

| 熔煉提純 | 電子束熔煉(EBM)去除低沸點雜質(zhì)�,真空自耗電弧爐(VAR)細化晶粒 | 真空電弧爐(氧含量≤50 ppm) |

| 成型加工 | 熱等靜壓(HIP)消除孔隙,精密軋制控制晶粒取向 | 等靜壓機(壓力≥150 MPa����,溫度1,200°C) |

| 綁定技術(shù) | 釬焊(Ag-Cu-Ti焊料)或擴散焊�,確保靶材-背板熱導率>200 W/m·K | 真空釬焊爐(溫度800-950°C) |

| 表面處理 | 鏡面拋光(金剛石研磨液)+等離子清洗��,降低顆粒污染 | CMP設(shè)備(去除率≤0.1μm/min) |

五�、執(zhí)行標準與質(zhì)量控制

| 標準類型 | 國際標準 | 核心要求 |

| 純度標準 | SEMI F47 | 金屬雜質(zhì)總量≤10 ppm,特定元素(如U�、Th)≤1 ppt(用于先進制程) |

| 晶粒取向 | ASTM E112 | 晶粒度評級G≥7(晶粒尺寸≤32μm)�,各向異性指數(shù)≤1.2 |

| 缺陷檢測 | SEMI M73 | X射線檢測孔隙尺寸≤10μm,數(shù)量≤3個/cm2�����;表面顆?����!?.1μm,密度≤10個/㎡ |

六�����、技術(shù)挑戰(zhàn)與前沿攻關(guān)

| 挑戰(zhàn)類型 | 具體問題 | 創(chuàng)新解決方案 |

| 薄膜均勻性 | 3D結(jié)構(gòu)臺階覆蓋率<80%(深寬比>10:1) | 高功率脈沖磁控濺射(HiPIMS),提升離子化率至90%以上 |

| 界面缺陷 | TiN/Cu界面粗糙度導致電阻增加20% | 原子層沉積(ALD)預鍍0.5nm TiN種子層�����,結(jié)合濺射工藝 |

| 材料兼容性 | 鈷靶在EUV光刻膠下的金屬污染(>1E10 atoms/cm2) | 開發(fā)Co-W-B系合金靶�����,降低擴散系數(shù)50% |

| 成本控制 | 鉭靶原材料成本占比>60% | 回收半導體廢料中的Ta,純度提至5N級,成本降低30% |

七�����、未來發(fā)展趨勢

| 技術(shù)方向 | 發(fā)展路徑 | 預期效益 |

| 新型合金靶材 | 高熵合金(如AlCoCrFeNi)用于超薄擴散阻擋層 | 薄膜厚度降至1nm以下,電阻率降低15% |

| 復合靶材 | Ti-Mo梯度靶(成分連續(xù)變化)適配多層薄膜需求 | 減少工藝步驟,生產(chǎn)效率提升40% |

| 綠色制造 | 靶材再生技術(shù)(利用率從30%提升至80%) | 降低半導體制造碳足跡30% |

| 智能化生產(chǎn) | AI實時監(jiān)控濺射等離子體狀態(tài),動態(tài)調(diào)整工藝參數(shù) | 薄膜均勻性從±5%提升至±1% |

八、典型應用案例

| 應用場景 | 靶材方案 | 性能提升 |

| 3nm節(jié)點Cu互連 | Co/TiN復合靶(ALD+PVD協(xié)同) | 電阻降低18%�����,電遷移壽命延長5倍 |

| 3D NAND存儲 | W-TiN疊層靶(深寬比>30:1) | 通孔填充無空隙,良率提升至99.9% |

| EUV光刻掩模 | TaBN吸收層靶(Cr替代方案) | 光吸收率>90%�����,尺寸精度±0.1nm |

| 功率器件 | Mo/Al/Mo三明治靶(低應力電極) | 熱循環(huán)壽命從1,000次提升至10,000次 |

九、結(jié)論

半導體工業(yè)靶材正向超高純度�����、納米級精度及多功能復合化發(fā)展:

材料創(chuàng)新:高熵合金與梯度靶材突破傳統(tǒng)性能極限;

工藝融合:ALD與HiPIMS技術(shù)結(jié)合解決3D結(jié)構(gòu)鍍膜難題;

可持續(xù)發(fā)展:靶材回收與綠色制造降低行業(yè)碳足跡�����。

未來3-5年�����,靶材技術(shù)將直接推動2nm以下制程�����、3D封裝及新型存儲器的商業(yè)化進程�����。

相關(guān)鏈接