凱澤金屬以表格和分類形式,從應用領域、性能要求、鍍層特性等維度,詳細對比鈦靶材與鉻靶材的應用:

一、核心應用領域對比

| 應用領域 | 鈦靶材 | 鉻靶材 |

| 半導體制造 | 銅互連阻擋層(Ti/TiN)、導電粘附層。 | 極少使用(鉻易與硅反應,僅用于特殊電阻層)。 |

| 光學鍍膜 | 增透膜(AR)、高折射率膜(TiO?)、柔性顯示透明導電層。 | 反射膜(Cr)、激光器吸收層、光掩模遮光層。 |

| 裝飾鍍層 | 金色(TiN)、黑色(TiC)、藍色(TiOxNy)等多彩鍍層,用于手表、手機外殼。 | 銀色(Cr)、槍色(CrCN)、耐磨裝飾鍍層,用于衛浴五金、汽車標牌。 |

| 工具涂層 | 鈦基復合涂層(TiAlN)用于刀具、模具,提升高溫硬度。 | 鉻基硬質涂層(CrN、CrC)用于鉆頭、沖壓模具,增強耐磨性。 |

| 新能源 | 鋰電集流體鍍層、氫燃料電池雙極板防護層(Ti-DLC)。 | 燃料電池耐蝕涂層(Cr?O?)、鉻摻雜電解質膜。 |

| 生物醫療 | 骨科植入物表面生物活性鍍層(羥基磷灰石/Ti)。 | 無(鉻離子存在生物毒性,醫療禁用)。 |

二、鍍層性能與技術要求對比

| 性能維度 | 鈦靶材鍍層特性 | 鉻靶材鍍層特性 |

| 硬度 | TiN:~2300 HV;TiAlN:~3000 HV(高溫下保持性能)。 | CrN:~1800 HV;CrC:~2500 HV(常溫耐磨性更優)。 |

| 耐腐蝕性 | 耐海水、氯離子腐蝕(優于不銹鋼),但高溫易氧化。 | 耐酸堿腐蝕(尤其硝酸),但濕法電鍍鉻存在微裂紋易滲透。 |

| 導電性 | 純鈦導電性較差(電阻率420nΩ·m),TiN具有半導體特性(電阻率~50μΩ·cm)。 | 純鉻導電性中等(電阻率125nΩ·m),CrN電阻率高(>500μΩ·cm),適合電阻元件。 |

| 膜層結合力 | 需過渡層(如Cr或Ni)增強結合力,否則易剝落。 | 直接沉積結合力強(與鋼基體晶格匹配度較高)。 |

| 環保性 | 無毒,符合RoHS/REACH,PVD工藝無污染。 | 六價鉻(Cr??)有毒,傳統電鍍鉻受限,PVD鉻靶逐步替代。 |

三、工藝參數與成本對比

| 維度 | 鈦靶材 | 鉻靶材 |

| 濺射功率 | 較高(鈦原子質量大,需300-500W射頻功率)。 | 較低(鉻易濺射,通常200-350W直流功率)。 |

| 沉積速率 | 0.5-1.5μm/min(磁控濺射)。 | 1.5-3μm/min(相同工藝下速率快2倍)。 |

| 靶材成本 | 高(高純鈦靶約800/kg,半導體級達 800/kg,半導體級達2000/kg)。 | 較低(高純鉻靶約300/kg,工業級僅 300/kg,工業級僅100/kg)。 |

| 工藝復雜度 | 需高真空(≤5×10?? Pa)防止氧化,綁定背板要求高。 | 可中真空(≤1×10?3 Pa),背板焊接難度低。 |

| 廢料回收 | 鈦殘靶可重熔利用(回收率>90%)。 | 鉻殘靶需酸洗去雜質,回收率約70%(含Cr??處理成本)。 |

四、執行標準對比

| 維度 | 鈦靶材 | 鉻靶材 |

| 國際標準 | - ASTM F3049(濺射靶材) | - ASTM B604(裝飾鍍層鉻靶) |

| - SEMI F104(半導體靶材) | - ISO 4525(硬鉻鍍層) |

| - JIS H 7801(日本工業靶材) | - DIN 17400(德國工業鉻靶) |

| 國內標準 | - GB/T 38976-2020(通用靶材) | - GB/T 9797(電鍍鉻層) |

| - YS/T 1497-2021(高純鈦靶) | - JB/T 10619(PVD鉻靶) |

| - HB 7780(航空級靶材) | - QB/T 4134(裝飾鍍鉻) |

| 核驗指標 | - 純度≥99.99%(SEMI) | - 鉻含量≥99.95%(ASTM) |

| - 晶粒度≤100μm(GB/T) | - 表面光潔度Ra≤0.4μm(ISO) |

| - 氧含量≤300ppm(YS/T) | - 六價鉻檢測(RoHS) |

五、生產工藝對比

1、鈦靶材生產工藝流程

| 工序 | 工藝細節 |

| 原料提純 | 海綿鈦→氫化脫氫(HDH)→電子束熔煉(EBM)→純度≥99.995% |

| 成型加工 | 熱等靜壓(HIP)→鍛造開坯→軋制成型→靶材密度≥4.5g/cm3 |

| 熱處理 | 真空退火(800℃/2h)→消除內應力,晶粒細化至ASTM 6-8級 |

| 表面處理 | 數控銑削→鏡面拋光(Ra≤0.1μm)→超聲波清洗(去離子水+乙醇) |

| 綁定焊接 | 釬焊(Cu或In焊料)→背板(Mo或Al)結合強度≥30MPa |

2、鉻靶材生產工藝流程

| 工序 | 工藝細節 |

| 原料制備 | 電解鉻板→真空感應熔煉(VIM)→純度≥99.9% |

| 鑄造成型 | 水冷銅模鑄造→冷軋(變形量60%)→靶材密度≥7.1g/cm3 |

| 熱處理 | 氫氣退火(600℃/4h)→消除脆性,硬度控制在200-250HV |

| 表面處理 | 機械拋光(Ra≤0.2μm)→鈍化處理(硝酸+氫氟酸)防氧化 |

| 綁定焊接 | 機械夾持(無焊料)→避免高溫導致鉻晶粒粗化 |

六、選材注意事項對比

| 選材維度 | 鈦靶材選材要點 | 鉻靶材選材要點 |

| 應用環境 | - 優先選擇鈦靶: | - 優先選擇鉻靶: |

| - 高溫腐蝕環境(如化工反應器) | - 常溫耐磨需求(工具鍍層) |

| - 生物醫療植入場景 | -低成本裝飾鍍層(衛浴五金) |

| - 半導體高精度鍍膜 | - 電阻元件功能性鍍層 |

| 性能匹配 | - 高純度(≥99.99%)用于半導體 | - 高硬度選CrC(≥2500 HV) |

| - β型鈦合金靶(如Ti-15V)用于柔性鍍膜 | - 耐酸選Cr?O?鍍層 |

| - 復合靶(Ti-Al)調節光學折射率 | - 導電性選純鉻靶(電阻率≤150nΩ·m) |

| 成本控制 | - 工業級鈦靶(99.9%)比鉻靶貴3-5倍 | - 鉻靶成本低(約為鈦靶1/3) |

| - 綁定背板成本占靶材總價20%-30% | - 無需背板焊接,節省15%加工費 |

| 環保法規 | - 符合RoHS/REACH無限制 | - 六價鉻(Cr??)受REACH限制 |

| - 熔煉過程需處理氯氣(克勞爾法) | - PVD鉻靶需提供SGS無Cr??檢測報告 |

| 供應鏈風險 | - 海綿鈦依賴進口(中國進口占比40%) | - 鉻礦中國儲量低(全球占比<1%) |

| - 半導體級靶材受美國出口管制 | - 南非鉻礦供應波動影響價格 |

七、典型案例工藝參數對比

| 應用場景 | 鈦靶材(半導體銅互連) | 鉻靶材(汽車格柵裝飾) |

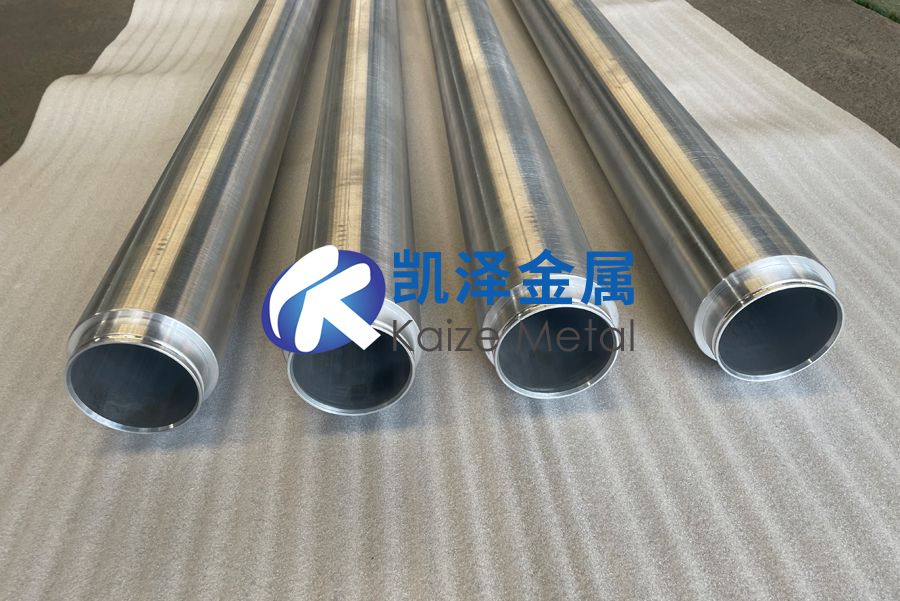

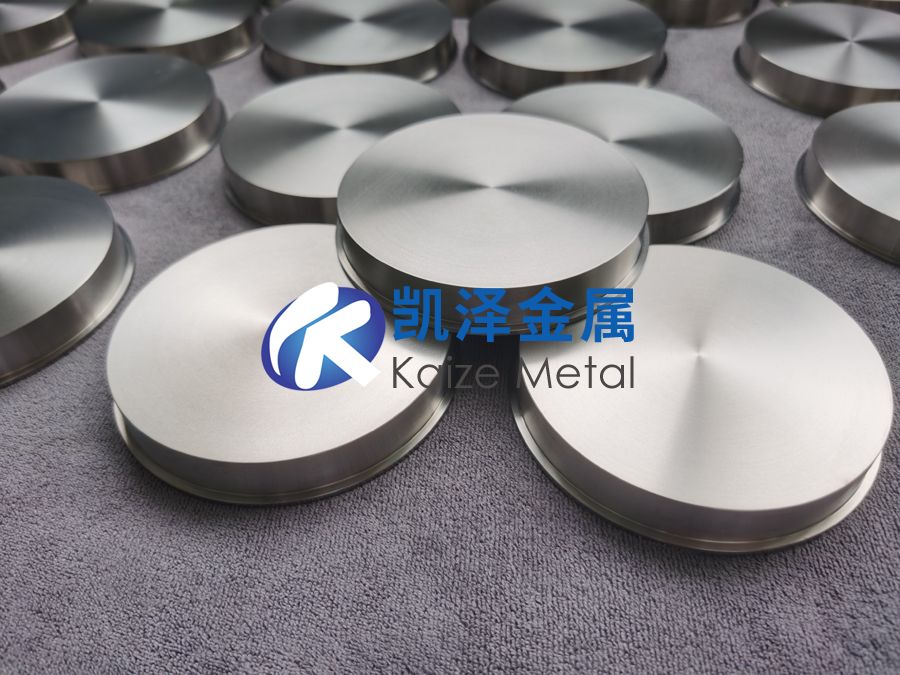

| 靶材規格 | - 純度:99.999% | - 純度:99.95% |

| - 尺寸:Φ300mm×6mm | - 尺寸:Φ200mm×8mm |

| - 晶粒度:50μm | - 表面粗糙度:Ra 0.3μm |

| 濺射參數 | - 功率:400W(射頻) | - 功率:250W(直流) |

| - 氣壓:0.3Pa(Ar) | - 氣壓:0.5Pa(Ar/N?) |

| - 沉積速率:0.8nm/s | - 沉積速率:2.5nm/s |

| 鍍層性能 | - 厚度:30nm±2% | - 厚度:1.2μm±5% |

| - 電阻率:50μΩ·cm | - 耐磨性:>1000次鋼絲絨摩擦 |

| - 結合力:ASTM D3359 4B級 | - 鹽霧測試:>720h |

| 綜合成本 | - 靶材成本:$18,000/片 | - 靶材成本:$2,500/片 |

| - 鍍膜能耗:15kWh/m2 | - 鍍膜能耗:8kWh/m2 |

八、典型應用案例對比

1、刀具涂層

鈦靶應用:

鍍層組合:TiAlN(厚度2-3μm)

性能提升:切削速度提高3倍(硬度3000 HV,耐溫900℃),用于航空合金加工。

鉻靶應用:

鍍層組合:CrN/CrCN(厚度5-8μm)

性能提升:模具壽命延長5倍(耐磨粒磨損),適合注塑機螺桿。

2、消費電子鍍層

鈦靶應用:

iPhone邊框:TiN鍍層(厚度0.2μm),耐磨等級達8H(莫氏硬度),金色質感。

鉻靶應用:

汽車格柵:Cr/CrC鍍層(厚度1.5μm),耐候性>1000小時鹽霧測試,成本降低30%。

3、新能源領域

鈦靶應用:

寧德時代集流體:納米鈦層(50nm)降低界面阻抗,循環壽命>2000次。

鉻靶應用:

質子交換膜(PEM):Cr?O?摻雜膜提升耐酸腐蝕性(>5000小時)。

九、未來發展趨勢對比

| 維度 | 鈦靶材 | 鉻靶材 |

| 技術方向 | 超高純(6N級)靶材、柔性卷繞靶(R2R)、復合靶(Ti-W、Ti-Mo)。 | 無六價鉻PVD鍍層(替代電鍍)、納米多層Cr/CrN涂層(硬度>3000 HV)。 |

| 新興應用 | 鈣鈦礦太陽能電池電極、量子點顯示導電層。 | 固態電池鉻基電解質、核反應堆耐輻照涂層。 |

| 環保挑戰 | 海綿鈦冶煉碳排放高(克勞爾法),需推廣電解鈦工藝。 | 淘汰六價鉻電鍍(歐盟已立法),推動PVD鉻靶全面替代。 |

十、替代方案與兼容性

| 需求場景 | 鈦靶替代方案 | 鉻靶替代方案 |

| 耐磨涂層 | - TiAlN替代CrN:硬度提升40%,耐溫性提高200℃ | - CrC替代硬鉻電鍍:避免六價鉻污染,結合力提升2倍 |

| 裝飾鍍層 | - TiN鍍金替代Au:成本降低70%,耐磨性提高5倍 | - ZrN替代Cr:色彩更豐富(藍/紫色),生物相容性更優 |

| 導電鍍層 | - ITO替代方案:Ti/Ag/Ti多層膜,彎折性提升10倍 | - 石墨烯/Cr復合鍍層:電阻率降低至10??Ω·cm |

總結:選材決策樹

1、本質差異:

鈦靶:輕量化、生物相容、多功能化合物(氮/碳/氧化物);

鉻靶:高硬耐磨、低成本,但存在環境與健康風險。

2、選型原則:

優先鈦靶:半導體、醫療、高端裝飾;

可選鉻靶:工具硬質涂層、低成本耐蝕工業件(需符合環保法規)。

3、替代趨勢:

鈦基涂層(如TiAlN)逐步替代傳統CrN工具鍍層(性能更優);

環保壓力下,PVD鉻靶替代電鍍鉻成必然趨勢。

4、需求優先級判斷

性能優先(耐蝕/生物相容/高溫)→鈦靶

成本優先(常溫耐磨/裝飾)→鉻靶

法規強制(醫療/食品接觸)→禁用鉻靶

5、工藝適配性

高真空設備→鈦靶(需綁定背板)

中真空設備→鉻靶(直接裝夾)

6、供應鏈穩定性

規避地緣風險→國內鈦靶(江豐/有研)

短期降本→進口鉻靶(南非/印度來源)

通過以上多維度對比,可系統化評估鈦靶與鉻靶的適用場景,實現材料選型的最優解。

相關鏈接