氘氚中子發生器利用低能加速器加速氘離子轟擊氚靶產生的中子源,可在聚變核能?中子反應堆裂變核能?軍工國防?石油測井?地雷探測?透視檢查等領域得到廣泛應用?旋轉靶是氘氚中子發生器的關鍵部件 [1]?氘氚中子發生器運行時,氘離子流轟擊靶片,使氚靶溫度迅速提升,且旋轉靶由于高速旋轉和外力作用,必然會發生一定的變形,由于靶片含氚量較高,因此必須對旋轉靶進行強度校核和熱應力計算,以保證旋轉靶所受最大應力小于其強度極限 [2-3], 即靶片在工作時不會發生破裂,導致失效?

1、模型建立

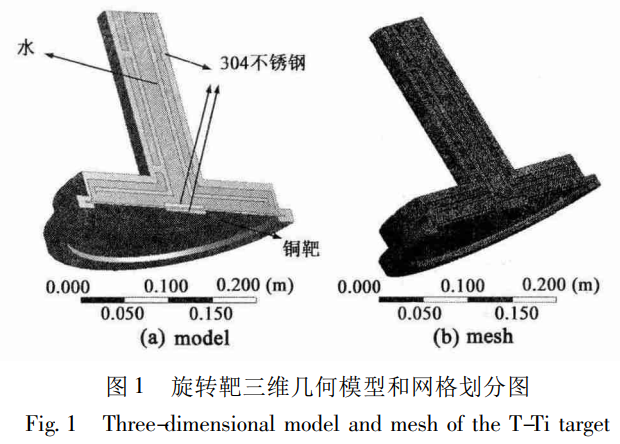

首先利用 Pro /E 建立靶片和外殼模型,建模時刪除對計算結果無影響或極小影響的零部件或特征,如螺栓,墊圈,小孔,倒角以及圓角等?旋轉靶中的材料主要為液態冷卻水?彌散強化無氧銅和 304 不銹鋼,其中流體部分為水,固體部分為銅和鋼?然后把模型導入 ANSYS Workbench Environment 中的 DesignModeler 模塊中得到旋轉靶三維幾何模型,如圖 1 (a) 所示?

運用 ANSYS Workbench Mesh 對 3D 對稱旋轉靶分析模型進行網格劃分,采用自動劃分法進行網格單元劃分,單元大小設置為 0. 003 m, 劃分網格單元后的模型如圖 1 ( b) 圖所示?模型網格劃分共劃分成 842316 個單元,1426300 個結點并將結果導入 Fluent 中進行網格檢查并確保無誤?

2、受力分析

旋轉靶靶片工作時主要受到兩個外力作用,分別為靶片高速旋轉時所產生的離心應力和冷卻水所產生的水壓力?

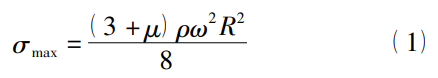

靶片高速旋轉時所產生的離心應力可表示為

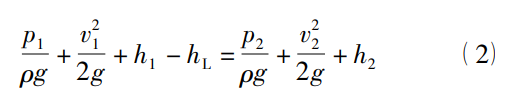

式中,ρ 為密度,\(\omega 為圓盤的角速度,μ 為材料泊松比,R 為圓盤外徑。 對于靶片所受的水壓,可利用伯努利方程進行計算

式中p1、v1、h1和p2、v2、h2分別表示進出口壓力?流速、相對基準面高度,g 為重力加速度,ρ 為水的密度,hL為壓頭損失?由于水流進出口位于一個平面上,所以 h1=h2。

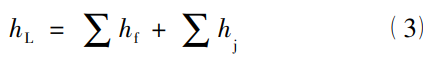

壓力損失 hL可利用式 (3) 進行計算,即

式中,

為相連接的管道各段的沿程損失總和,

為管道中所有局部損失的總和,

其中L、d、v、ξ、γ分別為管道長度?直徑 (當量直徑) ?通過局部裝置后的平均流速?局部阻力系數?沿程阻力系數?

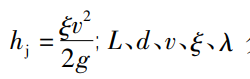

3、旋轉靶溫度分布

為進行旋轉靶熱應力分析,必須先計算出其溫度分布?本文的旋轉靶熱應力分析是基于 ANSYS Workbench Fluent 13. 0 進行的 [3-6], 其中靶片直徑為 320 mm, 繞中心轉軸旋轉轉速為 1000 r/min, 束斑直徑為 10 mm 的氚束轟擊到氚鈦膜上?將 Fluent 的溫度分布分析結果導入至 ANSYS Mechanical 中,得出溫度分布如圖 2 所示?從圖中可看出最大溫度分布在圓環區域的加熱受熱點,最高溫度為 160. 20663℃, 低于 200℃, 滿足設計要求 [1]?

4、旋轉靶熱應力分析

將 FLUENT 計算出的溫度分布提取出來,并將之作為溫度載荷引入至 ANSYS Mechanical, 利用間接熱分析法進行熱應力分析?計算過程中將溫度作為已知量加載到各節點處,故不存在傳熱現象? 旋轉靶熱應力分析可以分成兩個部分,一是不考慮管壓下的熱應力分析;二是考慮管壓下的熱應力分析?為了保證冷卻水相對于大氣壓下要能出流,必須考慮入口冷卻水的實際壓強,由管壓差可知必須保證實際壓強值約大于 0. 121 MPa, 為了保守估計,故分別考慮 1. 2,1. 3,1. 4,1. 5?2 個大氣壓 ( 1 個大氣壓\(=1.01 ×10^{5Pa) 下的熱應力分析?整個流道中壓降相對于大氣壓并不大,因此考慮管壓時,在整個流道中分別對以上壓強值的管壓下進行旋轉靶的熱應力分析,分析結果如下?

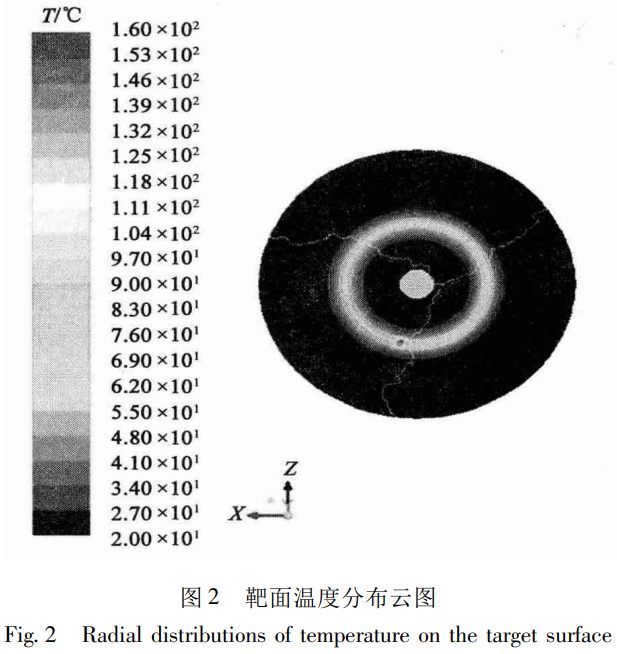

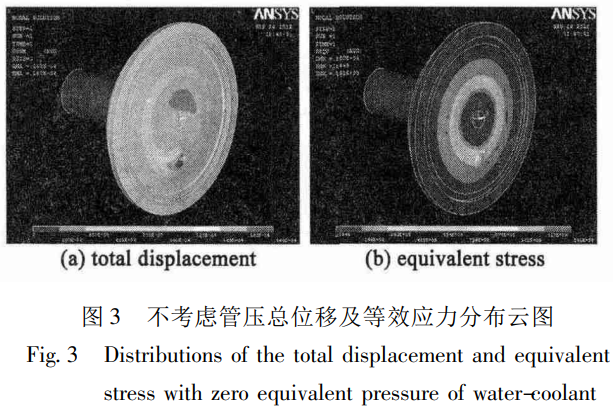

4.1 不考慮管壓下的熱應力分析

由圖 3 (a) 可知,最大位移在受熱圓環上的受熱點處,為 0. 0180 mm, 變形量很小?由圖 3 ( b) 可知,旋轉靶最大應力主要分布在加熱區域上,靶片最大等效應力值為 131 MPa, 小于彌散強化無氧銅的許用應力 250 MPa, 認為旋轉靶結構能夠滿足強度要求,不會導致失效?

4.2 考慮管壓下的熱應力分析

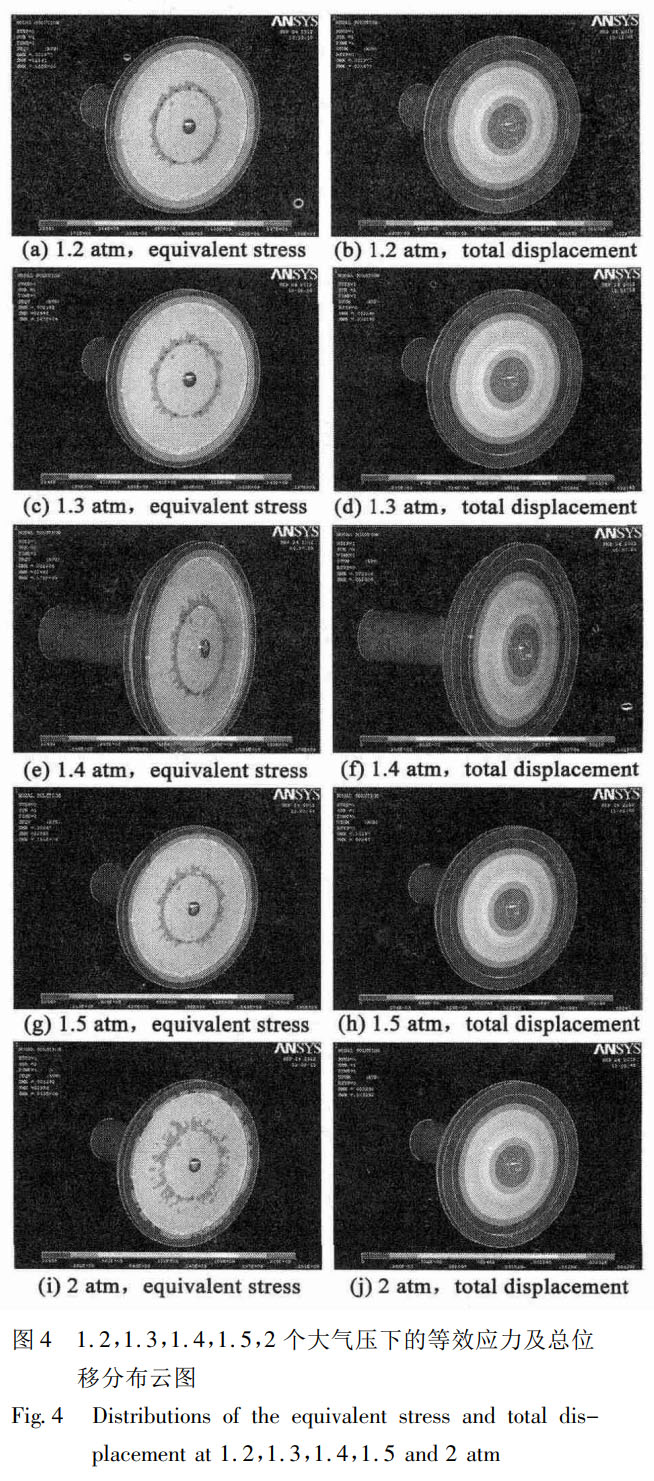

對管壓在 1. 2,1. 3,1. 4,1. 5,2 個大氣壓下的旋轉靶進行熱應力分析,分析結果如圖 4 所示?

上述各圖可看出,銅靶最大應力處發生在不銹鋼夾緊處,各管壓下的最大應力與最大位移如表 1 所示?

表 1 不同管壓下最大應力及最大位移

Tab. 1 Dependence of the maximum stress and displacement on the pressure

| 管壓 /atm | 位移 /mm | 等效應力 /MPa |

| 1. 2 | 1. 977 | 155 |

| 1. 3 | 2. 142 | 167 |

| 1. 4 | 2. 306 | 179 |

| 1. 5 | 2. 47 | 191 |

| 2 | 3. 292 | 253 |

從表中可看出,管壓在 2 個大氣壓以下的最大應力值均小于彌散強化無氧銅的許用應力 250 MPa, 故旋轉靶結構均能滿足強度要求,不會導致失效?管壓為 2 個大氣壓時的最大應力值為 253 MPa, 略大于彌散強化無氧銅的許用應力 250 MPa, 旋轉靶結構將不能夠滿足強度要求,會導致失效?從上述各總位移分布云圖可以看出,靶片中心處有很明顯的凸起且隨著管壓的增大而增大,管壓為 2 個大氣壓時的最大位移為 3. 292 mm?

5、總結

本文對氘氚中子發生器高速旋轉靶靶片進行了溫度分布計算和熱應力計算,結果表明靶片最高溫度可達 160℃, 小于 200℃, 能夠滿足設計要求?管壓在 2 個大氣壓以下的最大應力值均小于彌散強化無氧銅的許用應力 250 MPa, 故旋轉靶結構均能滿足強度要求,不會導致失效?管壓為 2 個大氣壓時的最大應力值為 253 MPa, 略大于彌散強化無氧銅的許用應力 250 MPa, 旋轉靶結構將不能夠滿足強度要求,會導致失效?

參 考 文 獻

[1] 姚澤恩,陳尚文,蘇桐齡,等。高速旋轉氚鈦靶系統設計和靶溫度的數值模擬 [J]. 核技術,2004,27 ( 10) : 787 -790

[2] 宋逢泉。強流氘氚中子發生器直流束線與氚靶系統關鍵技術研究 [D]. 合肥:中國科技大學,2013:47 -53

[3] 羅順忠,楊本福,龍興貴。中子發生器用氚靶的研究進展 [J]. 原子能科學技術,2002,36 ( 4 /5) :290 -295

[4] 江 帆,黃 鵬.FLUENT 高級應用與實例分析 [M]. 北京:清華大學出版社,2008:9 -15

[5] 宋學官,蔡 林,張 華.ANSYS 流固耦合分析與工程實例 [M]. 北京:中國水利水電出版社,2012:14 -15

[6] 曹文鋼,展 亮,曹昌勝,等。氚鈦靶系統靶溫升瞬態分析的方法研究 [J]. 真空科學與技術學報,2014,34 ( 6) :575 -578

相關鏈接