引言

鈦合金具有比強(qiáng)度高����、高低溫性能好、耐腐蝕����、環(huán)境相容性好����、以及形狀記憶和儲(chǔ)氫等優(yōu)良特性[1],是航空����、航天����、船舶����、核電、醫(yī)療等領(lǐng)域極為重視的先進(jìn)材料[2]����。特別是隨著航空����、航天����、兵器等領(lǐng)域高端裝備的快速發(fā)展����,鈦合金薄壁殼體零件的種類和需求量不斷增長(zhǎng),如航空發(fā)動(dòng)機(jī)機(jī)匣[3]����、火箭發(fā)動(dòng)機(jī)殼體及噴管����、深潛器承壓艙體4、火藥桶等零部件5����。但鈦合金同時(shí)也屬于難加工材料����,具有變形抗力大����、切削加工性差、塑性成形范圍窄����、加工效率低等特點(diǎn)����,極大限制了鈦合金薄壁構(gòu)件的生產(chǎn)能力[1]����。

旋壓成形技術(shù)被認(rèn)為是鈦合金、高溫合金回轉(zhuǎn)型薄壁構(gòu)件的最佳加工方法[1,6]����,它綜合了鍛造、擠壓、拉伸、彎曲����、環(huán)軋����、橫軋和滾壓等工藝特點(diǎn)[2]����,具有成形載荷低、質(zhì)量穩(wěn)定、材料利用率高����、組織性能好����、成本低等優(yōu)點(diǎn)[5]����。我國(guó)旋壓技術(shù)的研究起步于20世紀(jì)60年代初期,經(jīng)過(guò)60余年的長(zhǎng)足發(fā)展,雖然與德國(guó)����、日本����、美國(guó)等發(fā)達(dá)國(guó)家的研究與應(yīng)用水平尚存差距����,但也突破了許多技術(shù)瓶頸,基本形成了從設(shè)備研制到工藝設(shè)計(jì)的成熟體系,許多旋壓產(chǎn)品的性能和精度已接近或達(dá)到國(guó)際先進(jìn)水平[8,9]����。

楊英麗等[8]綜述了2008年前國(guó)內(nèi)的鈦合金旋壓技術(shù)發(fā)展歷程,但目前仍缺乏對(duì)其近年來(lái)研究進(jìn)展的總結(jié)性文章����。相關(guān)調(diào)查顯示����,2000年后����,國(guó)內(nèi)外旋壓技術(shù)的研究進(jìn)入快速發(fā)展期,我國(guó)的發(fā)展勢(shì)頭更是突飛猛進(jìn)����。從專利申請(qǐng)量角度看����,2006年后,我國(guó)以絕對(duì)優(yōu)勢(shì)占據(jù)相關(guān)專利申請(qǐng)量第一位[9]。在鈦合金旋壓技術(shù)領(lǐng)域����,我國(guó)學(xué)者也進(jìn)行了廣泛研究����,取得了大量成果。為推動(dòng)鈦合金旋壓技術(shù)發(fā)展,推廣其在國(guó)防領(lǐng)域高端裝備上的應(yīng)用����,本文綜述了近年來(lái)國(guó)內(nèi)鈦合金旋壓技術(shù)的研究成果����,并總結(jié)了該領(lǐng)域仍需解決的問(wèn)題和發(fā)展方向����。

1����、旋壓成形工藝簡(jiǎn)介

1.1旋壓成形原理及工藝分類

旋壓是將金屬坯料卡緊在芯模上并隨旋壓芯模一起轉(zhuǎn)動(dòng),同時(shí)旋輪壓在坯料表面沿預(yù)定軌跡進(jìn)給����,通過(guò)旋輪的連續(xù)點(diǎn)加載作用使坯料產(chǎn)生連續(xù)局部塑性變形����,從而一道次或多道次成形出具有目標(biāo)母線的空心回轉(zhuǎn)體零件的工藝[10]����。

按變形條件,旋壓工藝可分為熱旋壓和冷旋壓����。按變形特點(diǎn)����,旋壓工藝可分為普通旋壓和強(qiáng)力旋壓。其中強(qiáng)力旋壓又可分為流動(dòng)旋壓(適用于筒形件)和剪切旋壓適用于錐形件)����。流動(dòng)旋壓按照旋壓時(shí)金屬流動(dòng)方向與旋輪運(yùn)動(dòng)方向是否相同����,又可分為正旋壓與反旋壓[11,12]����。

1.2鈦合金旋壓性能

鈦合金彈性模量較低����,旋壓時(shí)不易貼模,回彈量大����,難以實(shí)現(xiàn)精密成形;其受壓時(shí)穩(wěn)定性較低����,易失穩(wěn)起皺����,不利于普旋成形;常溫狀態(tài)下,鈦合金的屈強(qiáng)比很高����,因而塑性成形范圍很窄����。高溫狀態(tài)下,由于鈦合金的熱導(dǎo)率低����,截面上會(huì)產(chǎn)生較大的溫度梯度����,引起較強(qiáng)的內(nèi)應(yīng)力����,導(dǎo)致工件表面容易出現(xiàn)密集裂紋缺陷。鈦合金熱旋時(shí)與工具粘著性較大����,流動(dòng)性差,難以保證制件的表面質(zhì)量����。此外����,鈦合金高溫下易發(fā)生氧化吸氣����,導(dǎo)致制件性能下降[14]。

2、鈦合金強(qiáng)力旋壓技術(shù)研究進(jìn)展

強(qiáng)力旋壓為體積成形,既改變毛坯形狀又改變其壁厚[11,12]����。該技術(shù)在航空航天領(lǐng)域高端裝備制造方面比普通旋壓技術(shù)應(yīng)用更為廣泛����,是裝備發(fā)展的迫切需求,也是塑性成形領(lǐng)域的前沿。目前����,鈦合金旋壓技術(shù)的研究主要集中在強(qiáng)力旋壓方面����。近年來(lái)����,隨著有限元理論的不斷發(fā)展與完善,旋壓技術(shù)的研究方法已從反復(fù)試驗(yàn)轉(zhuǎn)向計(jì)算機(jī)模擬與試驗(yàn)相結(jié)合����,極大地提高了科研效率。常用的有限元數(shù)值模擬軟件有ANSYS����、Abaqus����、DEFORM����、MARC、Forge����、AD-INA等����。鈦合金強(qiáng)力旋壓技術(shù)的研究熱點(diǎn)包括:工藝優(yōu)化����、變形機(jī)理、成形缺陷預(yù)測(cè)與控制����、組織演化����、織構(gòu)演變、力學(xué)性能、可旋性、以及旋壓件熱處理等����。

2.1鈦合金流動(dòng)旋壓技術(shù)研究現(xiàn)狀

近年來(lái)����,鈦合金強(qiáng)力旋壓技術(shù)的研究主要集中于流動(dòng)旋壓領(lǐng)域����。

工藝優(yōu)化方面����,何陽(yáng)[15]使用 ABAQUS軟件研究了旋輪主要結(jié)構(gòu)參數(shù)對(duì)TA15鈦合金強(qiáng)力旋壓筒形件質(zhì)量的影響規(guī)律,發(fā)現(xiàn)旋輪圓角半徑較大時(shí)工件表面質(zhì)量較好;在不對(duì)旋壓干涉的前提下����,選擇盡可能小的旋輪壓制角可以盡快進(jìn)入旋壓穩(wěn)定階段����。朱恩銳等[16]運(yùn)用有限元軟件研究了主要旋壓工藝參數(shù)對(duì)TB6鈦合金強(qiáng)力旋壓筒形件質(zhì)量的影響規(guī)律����,結(jié)果表明:加熱溫度和主軸轉(zhuǎn)速對(duì)成形質(zhì)量的影響較小,而旋輪進(jìn)給率和減薄率對(duì)成形質(zhì)量有著較大影響;隨著旋輪進(jìn)給率的增大����,制件外徑圓度精度呈先減小后增大����。田輝等[17]使用MSC.Marc軟件模擬了TC4鈦合金筒形件強(qiáng)力外旋壓成形過(guò)程,發(fā)現(xiàn)在相同工況下����,正旋比反旋得到的制件貼模性好,且擴(kuò)徑量和金屬堆積也較小;該數(shù)值模擬得出的優(yōu)化工藝參數(shù)為:減薄率20%~25%����、進(jìn)給比0.5~1.0mm/r����、圓角半徑6mm����、成形角25°����。郭靖{18]確定了 TA15鈦合金薄壁筒形件軋一旋連續(xù)成形工藝的最優(yōu)成形極限的成形參數(shù)組合:溫度850℃、4道次旋壓、進(jìn)給比1.5mm/r����、旋輪圓角半徑25mm����。

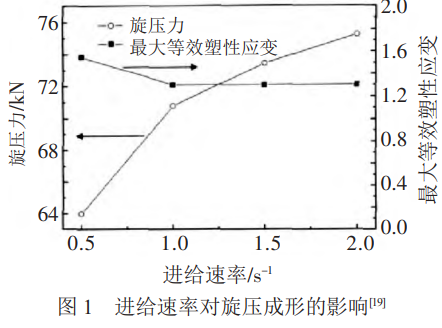

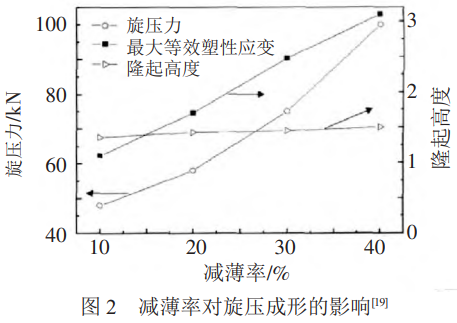

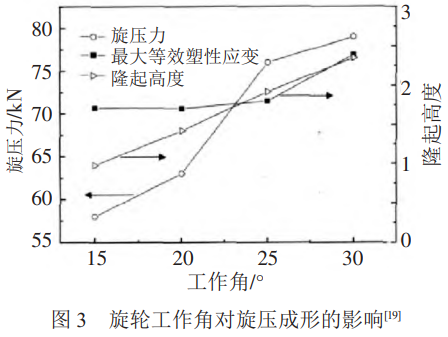

變形機(jī)理研究方面����,韓冬等[19]通過(guò)三維有限元分析方法研究了Ti75合金筒形件旋壓過(guò)程中應(yīng)力應(yīng)變的分布規(guī)律,并分析了進(jìn)給速率、減薄率和旋輪工作角對(duì)旋壓成形的影響����。

趙小凱[10]在研究TA15鈦合金筒形件強(qiáng)力旋壓工藝時(shí)����,發(fā)現(xiàn)了筒形件旋壓過(guò)程旋輪作用力和接觸狀態(tài)變化規(guī)律����,即旋壓力與旋輪接觸面積正相關(guān),旋輪數(shù)量及其沿芯軸環(huán)向中心夾角決定了每個(gè)旋輪的接觸區(qū)面積變化。陸鵬等針對(duì)鎳鈦形狀記憶合金管進(jìn)行了滾珠熱旋壓成形有限元數(shù)值模擬����,研究了減薄率對(duì)管坯的溫度����、應(yīng)力應(yīng)變分布����、以及旋壓載荷的影響規(guī)律,結(jié)果表明:熱旋壓成形時(shí),隨著減薄量的增加,管坯����、芯模和滾珠的最高溫度均增大;管坯周向的應(yīng)力分布差別較大����,壁厚方向上應(yīng)變分布差別較大����,且管坯外層金屬較內(nèi)層金屬更易發(fā)生塑性變形;管坯各方向的旋壓載荷隨減薄率的增大均明顯增大,軸向載荷遠(yuǎn)小于徑向和切向載荷。

可旋性研究方面,楊延濤等[21]開(kāi)展了Ti1300合金筒形件旋壓成形工藝研究,發(fā)現(xiàn)Ti1300合金的極限減薄率可以達(dá)到85%左右,且單道次減薄率可以達(dá)到45%����。寫旭等[22]對(duì)Ti55531鈦合金筒形件進(jìn)行了可旋性工藝試驗(yàn)����,發(fā)現(xiàn)Ti55531鈦合金旋壓極限減薄率可達(dá)80%左右����。郭靖[18]采用逐步搜索方法確定了TA15鈦合金的微觀組織參數(shù)在β相體積分?jǐn)?shù)大于10%,動(dòng)態(tài)再結(jié)晶體積分?jǐn)?shù)大于25%時(shí),材料發(fā)生斷裂時(shí)的旋壓極限減薄率可達(dá)86.7%。

力學(xué)性能研究方面,楊中澤[32]以 TC4����、TA15和Ti-Al-Cr-Zr-Fe-Si鈦合金為研究材料����,開(kāi)展了鈦合金薄壁筒形件變加載路徑熱強(qiáng)力旋壓過(guò)程中力學(xué)性能演變機(jī)制與調(diào)控方法的理論與試驗(yàn)研究����。他基于考慮旋壓織構(gòu)的晶體塑性模型����,揭示了交叉旋壓鈦合金薄壁筒形件環(huán)向性能強(qiáng)化的機(jī)制,即交叉旋壓形成較均勻的基面織構(gòu)使得a相柱面滑移系的平均Schmid因子減小����,而錐面滑移系的激活量增加����。韋管[33]在研究Ti-4.2Al-2.8V-1.8Fe鈦合金筒形件旋壓工藝時(shí)發(fā)現(xiàn)相較于單向旋壓而言����,正反交叉旋壓、正反旋壓和交叉旋壓均對(duì)鈦合金筒形件環(huán)向力學(xué)性能的提高有一定作用����,其中正反交叉旋壓提高了71 MPa����、交叉旋壓提升了44 MPa����、正反旋壓了提升8MPa。趙小凱在研究TA15鈦合金筒形件強(qiáng)力旋壓工藝時(shí)發(fā)現(xiàn)了TA15鈦合金強(qiáng)力旋壓筒形件各向異性的產(chǎn)生機(jī)理����,即旋壓變形中金屬軸向流動(dòng)大于環(huán)向����,晶粒c軸與厚度方向的平均取向差沿軸向上明顯小于環(huán)向;他還提出了強(qiáng)化環(huán)向力學(xué)性能和降低旋壓件各向異性程度的交叉旋壓方法����。

織構(gòu)演變研究方面,朱慧安等[23]將晶體塑性理論嵌入到ABAQUS軟件用戶材料子程序UMAT中����,并采用二次開(kāi)發(fā)后的ABAQUS進(jìn)行旋壓織構(gòu)的有限元數(shù)值模擬����。結(jié)果表明:TC21鈦合金筒形件旋壓織構(gòu)主要包括四個(gè)主要組分����,分別為基面{0001}織構(gòu)、柱面{10}織構(gòu)����、錐面{10}織構(gòu)以及絲織構(gòu){1120}����。增大進(jìn)給速度����、主軸轉(zhuǎn)速和減薄率均可促進(jìn){0001}織構(gòu)、{1011}織構(gòu)和絲織構(gòu){1120}形成{24]����。張睿翔[25]使用NSGA-II優(yōu)化算法����,明確了熱變形工藝參數(shù)對(duì)鈦合金織構(gòu)和力學(xué)性能的關(guān)聯(lián)關(guān)系����,構(gòu)建了工藝條件一織構(gòu)參數(shù)一力學(xué)性能的關(guān)聯(lián)模型����。歐陽(yáng)德來(lái)等[26]對(duì)TC21鈦合金筒形件旋壓織構(gòu)演變進(jìn)行了有限元數(shù)值模擬,研究了旋壓工藝參數(shù)對(duì)鈦合金筒形件旋壓織構(gòu)組分和織構(gòu)強(qiáng)度的影響規(guī)律,發(fā)現(xiàn)減薄率顯著影響旋壓織構(gòu)的組分和強(qiáng)度����,當(dāng)減薄率<25%時(shí)����,織構(gòu)組分主要為[000]<2110>����,當(dāng)減薄率>30%時(shí),織構(gòu)組分主要為[0001]<2110>、[1013]<uvtw>����、[0001]<uvtw>及(1 0 1 0<uvtw>織構(gòu),且織構(gòu)強(qiáng)度隨減薄率增加而增大����。王賢賢可以TA15鈦合金為研究材料,發(fā)現(xiàn)流動(dòng)旋壓鈦合金筒形件性能各向異性機(jī)制是由于旋壓筒形件具有近{0002}基面織構(gòu)和晶粒形態(tài)取向擇優(yōu)分布,導(dǎo)致不同方向受載時(shí)柱面滑移系開(kāi)動(dòng)難易程度及微損傷存在顯著差異所致����。

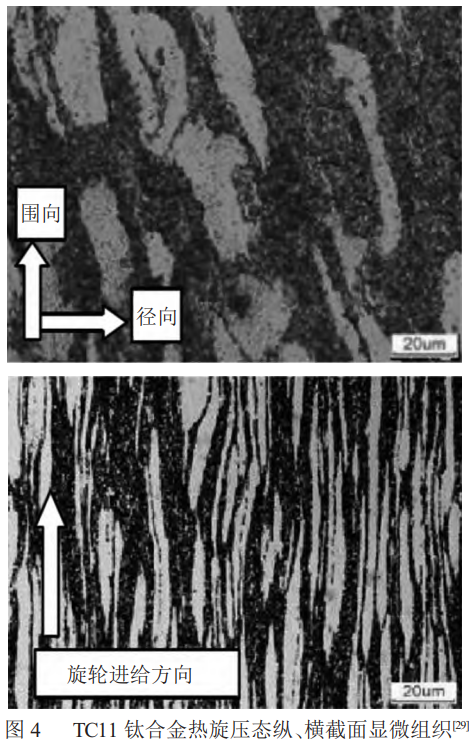

組織演化研究方面����,楊國(guó)平等[28]研究了BT20鈦合金反旋壓筒形件的表面微觀組織和晶體取向演化過(guò)程����,發(fā)現(xiàn)工件外表面組織復(fù)雜����、不均勻是因?yàn)榉磸?fù)拉壓和剪切作用,通過(guò)多道次旋壓可以改善組織不均勻性����。孫海全等[29]研究了TC11鈦合金管材熱旋壓后的組織及性能����。

熱旋壓變形后TC11鈦合金組織呈纖維狀����,β相被次生a相隔斷����,呈不連續(xù)形貌����,β轉(zhuǎn)組織有小長(zhǎng)寬比的a柱條,次生a相及顆粒物彌散分布在TC11鈦合金的基體組織中;這種微觀組織使得鈦合金具有良好的強(qiáng)塑性結(jié)合。陳勇[30]研究了BT20鈦合金筒形件旋壓組織織構(gòu)及性能,發(fā)現(xiàn)坯料主要沿軸向形成纖維組織;少量坯料沿環(huán)向流動(dòng)����,使坯料環(huán)向纖維形成不完全����,筒壁環(huán)向抗拉強(qiáng)度和延伸率比軸向低。王春曉[31]基于BP人工神經(jīng)網(wǎng)絡(luò)采用 MATLAB神經(jīng)網(wǎng)絡(luò)工具箱,建立了TA15鈦合金筒形件熱旋壓變形的組織和性能的預(yù)測(cè)模型����,且該模型的預(yù)測(cè)誤差小于14%����,可以認(rèn)為該模型能較好地預(yù)測(cè)鈦合金筒形件熱旋壓變形的組織和性能����。

旋壓件熱處理研究方面����,白鷺等[34]研究了時(shí)效對(duì)TC11鈦合金薄壁筒形件熱強(qiáng)旋組織及性能的影響,結(jié)果表明:TC11鈦合金旋壓件在300~600℃時(shí)效時(shí)����,抗拉強(qiáng)度均高于1200 MPa����,在580℃達(dá)到最大值1242 MPa;隨著時(shí)效溫度的升高����,斷后伸長(zhǎng)率有所下降,當(dāng)時(shí)效溫度高于580℃時(shí)����,斷后伸長(zhǎng)率降至8%以下;500~560℃溫度范圍內(nèi)β相向α相的轉(zhuǎn)變傾向最大����,因此����,該鈦合金旋壓件時(shí)效的最佳溫度范圍為500~560℃。

缺陷控制與預(yù)測(cè)方面����,李啟軍等[35]分析了大型薄壁鈦合金筒體旋壓成形質(zhì)量影響因素����,發(fā)現(xiàn)采用微擴(kuò)徑反旋����、坯料分區(qū)溫度控制等措施����,可以有效解決旋壓過(guò)程中易出現(xiàn)的反擠、鼓包����、壁厚和直徑超差等缺陷����。郭靖[18]建立了TA15鈦合金薄壁筒形件軋一旋連續(xù)成形過(guò)程微觀組織和損傷斷裂有限元預(yù)測(cè)模型����,發(fā)現(xiàn)旋壓過(guò)程中工件內(nèi)表面再結(jié)晶程度最低����,因此損傷斷裂缺陷最有可能發(fā)生在工件內(nèi)表面。李琳

相關(guān)鏈接