前言

鈦合金以其比強度高、耐腐蝕能力強以及耐熱耐冷性能好等特點被人們譽為“魔力”金屬或“神奇”金屬,先后在航空航天、海洋發電以及化工冶金等方面得到應用。目前�����,隨著汽油價格的不斷攀升���,以及人們對高性能轎車的日益需求��,將鈦合金應用于汽車工業以減輕車重和提高性能已逐漸為汽車制造廠商所認同�。其實��,早在1956年美國通用汽車公司已研制出了一種全鈦汽車(名為“火鳥”)[1]����,只不過由于其造價昂貴���,后來僅在賽車上保留了應用����。如今隨著低成本鈦合金的不斷研制以及其制備工藝的不斷創新,將鈦合金應用于普通汽車又嶄露鋒芒��。2001年大眾汽車公司首次在LupoFSI普通轎車上標配了鈦合金彈簧�����,使得汽車減重82kg���,同鋼彈簧相比,減重60%~70%����,彈簧高度降低40%[2]���。本文首先簡述了鈦合金的研究現狀�,然后對其在汽車零件上應用的必要性及存在的問題進行了分析評述�,在此基礎上展望了車用鈦合金的研發趨勢。

1����、鈦及鈦合金的研究現狀

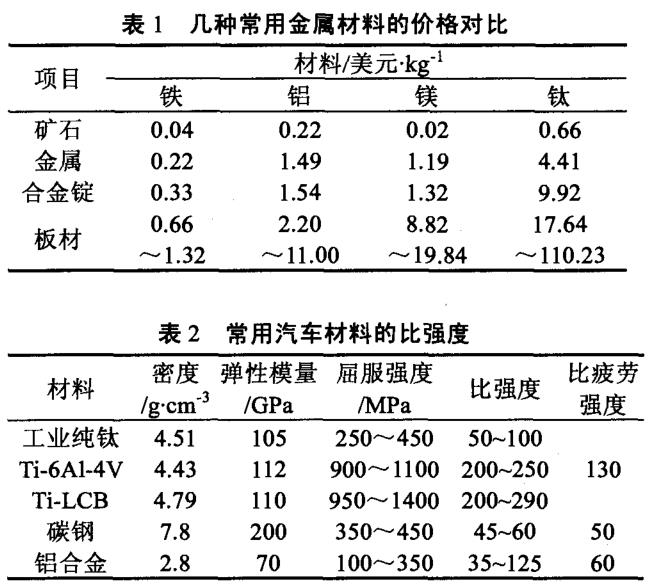

鈦及鈦合金在汽車工業上應用的最大問題是其高昂的價格�。表1列出了目前鈦合金同其它車用合金的價格對比�����?�?梢钥闯觯瑹o論是在金屬的冶煉還是后續的加工�����,鈦合金的價格都遠遠高于其它金屬����。但是,如果考慮到鈦合金的比強度����、比疲勞性能(見表2)以及其優異的耐腐蝕性能��,鈦合金的優勢仍無法被其它材料所替代����。美國福特汽車公司已經確立了車用鈦合金的價格目標�����,發動機部件在13美元/kg~20美元/kg,其它重要部件不超過8.9美元/kg���。如果鈦合金的價格可以降到4.4美元/kg,也就是海綿鈦的價格�,將會獲得更為廣泛的應用[4]�。

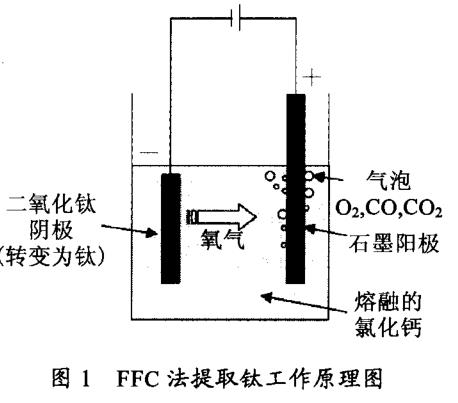

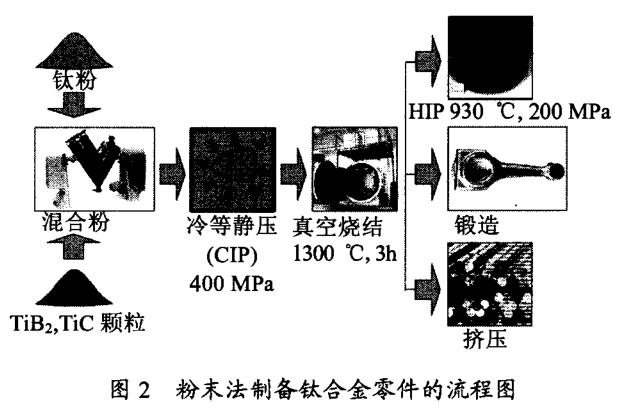

實際上�����,這一價格要求目前正在被逐步實現����。首先是在海綿鈦的制備工藝方面已有所突破����。英國劍橋大學目前正在研制的電化學法(FFC方法)提煉海綿鈦[5],原理見圖1,同傳統的Kroll或Hunter方法相比����,不僅工藝大大簡化��,并且,還可以同時提純其它合金元素的氧化物(如Al2O3、V2O5等)�����,從而可以直接制備出鈦合金來����,這樣�����,鈦合金的制備成本將顯著降低���。美國政府的DARPA(DefenseAdvancedResearchProjectsAgency)部門已出資1.23千萬美元計劃在未來的4年內將這一技術從實驗室轉移到生產工廠�����,因此低成本的海綿鈦及鈦合金指日可待。其次在合金制備以及加工工藝方面�,利用近凈成型技術(NNS)以及粉末冶金技術(P/M)來制備鈦合金零件����,降低其制作成本���,也取得了令人矚目的成績�。圖2示意的說明了利用粉末冶金技術制備車用鈦合金零件的過程。由粉末開始�,通過混合����、冷等靜壓��、燒結以及最后的熱等靜壓����、鍛造或擠壓來成型���。同傳統的制備工藝相比���,工序簡單�����,且原材料消耗也大為降低��,成本明顯下降。但是��,由于這種鈦合金是通過粉末燒結形成的����,因此在合金的性能方面自然就不如傳統的鍛造鈦合金。

盡管最后通過鍛造或擠壓變形能夠使性能有所提高����,但原有的低成本優勢將大打折扣�����,并且,制粉所附加的額外費用將導致其成本可能超過了傳統的制備方法�����。因此�����,這一制備技術目前還處在關注之中�����。最后在傳統的鈦合金制備方面,通過使用廉價的母合金來取代昂貴的合金化元素以達到降低鈦合金的成本�����,也取得了可喜的進展�。如美國TIMETAL公司研制的TimetalLCB鈦合金����,就是利用低廉的Fe.Mo中間合金來取代昂貴的V、Zr�、Nb等合金元素使鈦合金的價格降低��。這一方法目前來說是最有基礎也是最可行的方法,已被用于汽車零件的生產����。

3�����、車用鈦合金零件應用現狀及存在問題

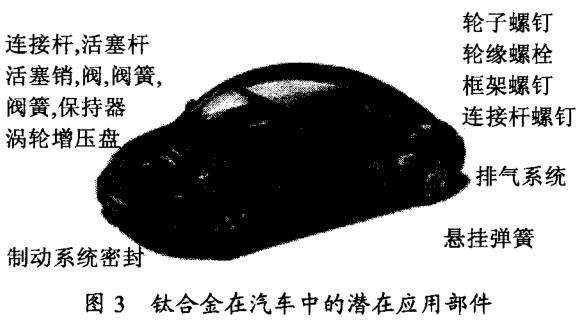

目前,車用鈦合金主要用于制造汽車發動機零件,如連桿、凸輪軸、進氣/排氣閥�、氣門彈簧�����,以及一些重要的輔助零件,如排氣管���、消音器、懸掛彈簧以及密封零件等�。圖3示意的說明了鈦合金在汽車中潛在的應用部位[6]�����。

表3列出了車用鈦合金的牌號及對應的零件。

可以看出��,所選的鈦合金種類基本為工業純鈦以及常用的Ti-6Al-4V系列合金����。使用工業純鈦是利用其質量輕的前提下較好的室溫塑性和耐腐蝕性能�����,使用Ti-6Al-4V系合金是看重其質量輕的前提下優異的綜合力學性能和耐腐蝕性能����。下面就以幾個車用部件來具體說明鈦合金的應用優勢及存在的主要問題。

3.1發動機部件

在汽車發動機部件中,連桿是目前鈦合金的主要應用對象之一(見圖4)���。主要使用的鈦合金有Ti-6Al-4V、Ti10V2Fe3AI(Ti-10-2-3)、Ti4AI4Mo4Sn0.5Si(Timetal550)等�,目前又推出了使用TiB2/TiC增強的鈦合金(Ti-MMC)來制備連桿��。

用鈦合金制備連桿的優點之一是質量輕,之二是疲勞性能高。因為連桿的質量愈輕�����,其振蕩能耗愈少�、噪音愈低、震動愈小��、最大引擎速度愈高�����,車的油耗減少����,性能提高����。同時,疲勞性能高意味著使用壽命延長,汽車的質量及價格均得到提升���。連桿在工作時�����,不僅要受到往復拉壓載荷(低周疲勞)��,同時在高速運轉時又受到離心力沖擊載荷(高周疲勞),因此�,既要求材料具有高的抗拉強度以滿足高周疲勞的需要����,同時又要具有一定的塑性以滿足低周疲勞的需要����。Ti-6Al-4V合金比較適合這一需要。

同其它鈦合金相比,用Ti-6Al-4V合金制備連桿的最大優勢是其較高的強塑配合�,不僅低周疲勞性能而且高周疲勞性能均較高����。Ti10V2Fe3A1合金在保持塑性不降低的前提下提高了Ti-6Al-4V合金的抗拉強度����,即提高了其抗沖擊載荷的能力,但由于其合金化元素較多導致價格較高���,僅可應用于高端車型。Ti4A14Mo4Sn0.5Si合金提高了Ti-6Al-4V合金的抗氧化能力以及抗沖擊載荷的能力���,但由于其塑性相對不足,使連桿較易沿徑向出現裂紋�����,發生低周疲勞破壞��。不過,上述這些材料有一個共同的缺點就是耐磨性能差以及剛度較低����,盡管通過表面改性以及設計改進來提高耐磨性和提高剛度�����,但效果并不突出,而且還增加了加工成本�。TiB2/TiC增強型鈦合金正是在這一背景下運用而生����,其抗拉強度可達到1700MPa以上����,不僅提高了耐磨性能����,而且合金的剛度也得到大幅提高��。但是���,由于其塑性較低����,抗低周疲勞破壞的能力較差�����,并且成本較高���,因此在普通汽車上的應用還有待研究。

氣閥是另一個比較熱門的鈦合金應用對象����。由于氣閥(特別是排氣閥)的工作溫度較高����,約900℃�����,因此�����,使用常規的Ti-6Al-4V合金以及TiB2/TiC增強的鈦合金均不能滿足抗氧化性能以及抗蠕變性能的要求。γ-TiA1合金具有較高的高溫強度和抗氧化性能����,已被用來制備賽車氣閥�����,但是,由于γ-TiA1的室溫塑性平均不超過1%��,使用時的安全系數太小�����,并且��,由于其制備成本較高,組織控制困難以及性能不穩定,因此,γ-TiA1距離轎車應用還有很長的路���。

3.2排氣系統

鈦合金在汽車上的另一個應用就是排氣系統��。

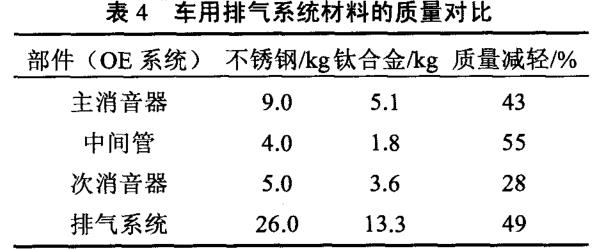

以前使用的材料為不銹鋼��,顯然質量較鈦合金為高。表4為兩種材料在排氣系統的質量對比����?�?梢钥闯鍪褂免伜辖鹂梢悦黠@減輕汽車質量。除此以外,由于鈦合金的焊接性能好�����,不像不銹鋼那樣容易從焊縫開裂�,因此,鈦合金排氣閥的使用壽命較長,為12年~14年�,而不銹鋼一般不到7年就得更換�����,從而有效節約了費用。目前�,出于減輕質量以及便于加工的原因����,使用塑性好的商業純鈦來制備排氣系統部件。但是,由于尾氣溫度較高����,純鈦的耐高溫氧化性能不如不銹鋼��,因此被應用于排氣系統的后端而不是全部部件,這樣其減重效果大打折扣。如何開發室溫塑性好且高溫抗氧化能力強的鈦合金��,以及如何通過表面改性和涂層處理來提高其表面抗氧化水平均屬目前的研究問題�����。

3.3車用彈簧

鈦合金在汽車上最理想、也是目前最成功的應用環節應該是用來制造彈簧�����。鈦合金幾乎所有的特點都在制備彈簧過程中得到了應用�����,并且還達到了鋼鐵材料難以達到的性能指標����,使其成為最佳的彈簧材料候選��。

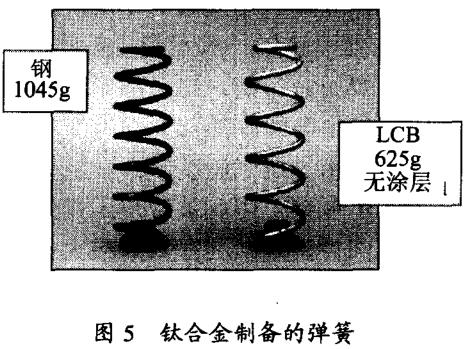

用鈦合金制備轎車彈簧具有一系列優點:首先從其彈性性能上說����,由于鈦合金的彈性極限(σe)高而彈性模量(E)低�,其彈性應變能σ2e/2E非常高,是鋼彈簧的10倍以上���,因此,使用鈦合金彈簧將明顯提高乘車舒適度�����;其次�����,從使用壽命上說����,由于鈦合金具有優異的疲勞極限����,可以滿足彎曲疲勞強度大于800Mpa的要求�����,其卷簧所需材料的質量減少且壽命延長����。同時���,鈦合金的抗腐蝕能力強���,無需額外的表面防銹處理����,因此,鈦彈簧的使用壽命比汽車本身的壽命還長��,無需中間更換��;再次�,從加工角度來說�����,由于制備彈簧的鈦合金為鈦合金��,其在淬火狀態下強度很低����,非常有利于冷拔拉絲���,可以利用鋼絲的設備進行加工�����,然后通過時效處理提高強度,因此生產設備簡單�����;最后���,從油耗方面來說��,由于鈦合金的密度小�����,鈦彈簧的質量僅有鋼彈簧的一半多,見圖5,因此省油效果明顯。

并且,在相同的彈性功前提下�,鈦彈簧的高度僅為鋼彈簧的40%�����,便于車體設計。因此,用鈦合金制作車用彈簧被認為是最理想的材料,唯一不足就是價格問題�����。

目前車用鈦合金彈簧為Ti-4.5Fe-6.8Mo-1.5Al鈦合金��,是1990年由TIMET公司發明的����,牌號為TimetalLCB(LowCostBetaTitanium)����。此合金是

在航空用鈦合金彈簧Ti-3Al-8V-6Cr-4Mo-4Zr(牌號為BetaC)的基礎上��,通過使用了大量的Fe-Mo中間合金改良而來�����,目的是保證性能基本相當的情況下降低成本。盡管其成本較BetaC有了一定程度的下降�,但由于Fe-Mo中間合金的價格并不低��,因此仍然高于現有的工業純鈦的水平,還有進一步降價的空間�����。

4�����、車用鈦合金的研發趨勢

總的來看���,盡管鈦合金相比其它車用材料具有較大的性能優勢�����,但是其昂貴的價格仍然是阻礙其廣泛應用的主要障礙。但是,這并不是說�����,鈦合金不能應用于汽車行業�����。如果使用鈦合金所帶來的經濟效益能夠抵消其高昂的價格�,以及使用鈦合金可以滿足某些先進技術的需要�����,那么使用鈦合金也不是不可以的事情��。在上述的汽車發動機、排氣系統以及彈簧等部件中�����,均有鈦合金存在的必然之處���,同時也有一些不足之處��,正因為如此���,研究不應建立在傳統的提高強塑性方面�,而應該更多的從汽車零件的服役條件出發��,有針對性的選擇和開發一些具有特色性能的鈦合金���。比如連桿����,可以通過纖維增強Ti-6Al-4V合金來達到強塑配合不變的情況下提高其耐磨性及剛度不足等問題�����,也可以通過鈦合金析出強化的特點,在連桿的大端和小端利用時效強化析出細小的6c相來滿足高強度高周疲勞的需要����,而桿身部位則利用析出尺寸較大的6c相達到高的強塑

配合以滿足低周疲勞性能的需要等等�����。因此研發前景大有可為。

參考文獻

[1] C萊 茵斯����,M皮 特爾 斯編�����,陳 振華譯 .鈦與鈦 合金[M ].北京 :化學工 業出版社,2005:350

[2] 高敬 .稀 有金屬快 報[J],200 1��,16(5):13

[3] Failer K �,Froes F H .JO M [JI,2001��,(4):27

[4] H artm an A D ����,G erdem ann S J,H ansen J S.JO M [JI�����,1 998���,91 6

[5] C hen G Z ����,Fray D J���,Farthing T W N ature[J]�,2000,407:36 l

[6] Friedrich H et a1.T itanium in A utom otive A pplications-nightm are�,V ision or R eality [M ].W einheim :TM S���,2003:33 9 3

無相關信息