引言

航空發(fā)動機壓氣機葉片性能直接影響發(fā)動機整體可靠性。鈦合金憑借比強度高����、耐腐蝕性強����、熱穩(wěn)定性好等特點成為理想葉片材料����。由于發(fā)動機向大推重比����、長壽命方向發(fā)展,對葉片提出了更嚴格的要求����。TC4����、TC11����、TC17三種典型鈦合金因微觀組織特征各異����,在壓氣機不同級別葉片表現(xiàn)出獨特優(yōu)勢����。通過系統(tǒng)實驗手段揭示鈦合金葉片服役行為規(guī)律,闡明失效機理,為材料優(yōu)化提供依據(jù)����。

1����、鈦合金材料特性

鈦合金材料作為航空發(fā)動機壓氣機葉片制造的理想材料����,具有密度小����、比強度大、抗疲勞性能優(yōu)時效4異等顯著特點。α型鈦合金因室溫下抗拉強度達到950MPa、斷裂韌性達到65MPa·m1/2,滿足壓氣機葉片承受高頻振動負荷需求。近a型鈦合金在600℃高溫環(huán)境下表現(xiàn)出良好的綜合性能,抗蠕變性能高于純α型鈦合金20%����,已廣泛應用于壓氣機中高壓級葉片制造����。α+β型鈦合金因兼具α相高溫穩(wěn)定性與β相韌性優(yōu)勢,其斷裂延伸率超過12%,在壓氣機前幾級葉片應用效果突出[1]����。新型α+β型鈦合金通過調(diào)控α相體積分數(shù)����,使高溫持久強度提升至740MPa����,顯著改善了葉片抗蠕變性能。鈦合金優(yōu)異的耐腐蝕性體現(xiàn)在表面致密氧化膜對基體金屬起保護作用,使葉片在潮濕含鹽環(huán)境下保持穩(wěn)定服役狀態(tài)����。鈦合金導熱系數(shù)低����、熱膨脹系數(shù)小,確保了壓氣機葉片在瞬態(tài)工況下尺寸的穩(wěn)定性。通過調(diào)控熱處理工藝參數(shù)����,優(yōu)化晶粒尺寸分布����,細化組織����,進一步提升材料疲勞強度極限����。

2、壓氣機葉片用鈦合金力學性能測試

2.1試驗材料與方法

試驗選取TC4����、TC11����、TC17三種典型鈦合金開展力學性能測試����,樣品尺寸按照GB/T228.1-2021要求加工。采用真空熱處理爐對試樣進行固溶處理����,TC4鈦合金在920℃保溫2h����,TC11鈦合金在955保溫1.5h����,TC17鈦合金在850℃保溫1h。為獲得理想的組織性能����,對試樣進行時效處理����,TC4在550℃����,TC11在620℃時效2h����,時效4h,TC11在620℃時效2h����,TC17在520℃時效8h����。試驗裝置選用MTS809材料試驗機,配備高溫爐實現(xiàn)恒溫加熱����。拉伸試驗在室溫下進行����,加載速率設定為2mm/min����。疲勞試驗采用軸向加載方式,應力比為0.1����,加載頻率為80Hz����。高溫力學性能測試溫度設定在400℃����、500℃、600℃三個溫度點,升溫速率控制在5℃/min����,達到設定溫度后保溫30min開始加載����。顯微組織觀察采用蝕刻液配方為2%氫氟酸����、4%硝酸、94%水,蝕刻時間控制在25s����。借助掃描電鏡觀察試樣斷口形貌特征����。

2.2靜態(tài)力學性能分析

三種鈦合金室溫拉伸試驗結(jié)果顯示各具特色����。TC4鈦合金抗拉強度達到980MPa,屈服強度為920MPa����,伸長率為15%����,斷面收縮率為45%����,表現(xiàn)出優(yōu)異塑性;TC11鈦合金抗拉強度達到1050MPa����,屈服強度為990MPa,伸長率為12%����,斷面收縮率為35%����,強度水平最高;TC17鈦合金抗拉強度為1020MPa����,屈服強度為960MPa,伸長率為13%����,斷面收縮率為38%����,綜合性能良好。

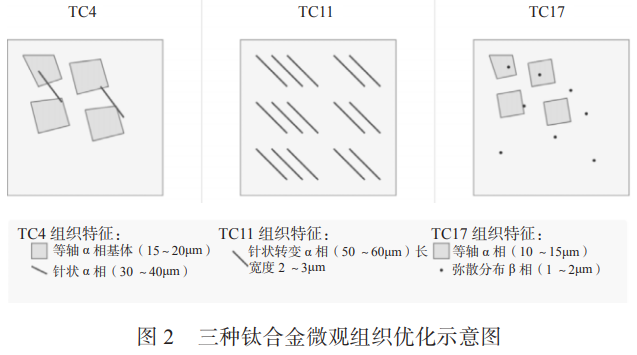

金相組織分析發(fā)現(xiàn),TC4呈等軸α相基體����,分布少量針狀α相����,晶粒度均勻;TC11組織由等軸初生α相����、針狀轉(zhuǎn)變α相構(gòu)成,基體呈板條α組織;TC17組織則由大量等軸α相、彌散分布β相組成����。通過斷口分析����,三種鈦合金均呈現(xiàn)韌性斷裂特征����,TC4斷口呈典型韌窩形貌,TC11斷口存在少量解理面����,TC17斷口韌窩尺寸較大����,分布均勻����。

2.3疲勞性能測試

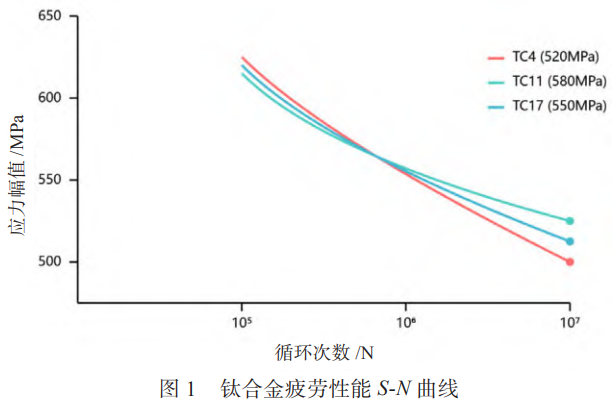

疲勞試驗獲得三種鈦合金S-N曲線特征(圖1)。

TC4鈦合金在107循環(huán)次數(shù)下疲勞極限為520MPa����,裂紋萌生位置多位于表面缺陷處;TC11鈦合金疲勞極限達到580MPa����,裂紋源區(qū)呈放射狀紋路特征;TC17鈦合金疲勞極限為550MPa����,斷口形貌顯示裂紋擴展區(qū)疲勞條帶清晰。

應力幅值對疲勞壽命影響顯著����,當應力幅值由疲勞極限提高至650MPa時,TC4壽命降低至2.5x105次,TC11降至3.2x105次,TC17降至2.8x105次����。

掃描電鏡觀察裂紋擴展路徑����,發(fā)現(xiàn)TC4沿α相晶界擴展;TC11裂紋多沿針狀α相方向擴展;TC17因基體組織細小均勻����,裂紋擴展路徑較短����。

循環(huán)載荷作用下����,TC4表層出現(xiàn)疲勞滑移帶;TC11針狀組織發(fā)生彎曲變形;TC17位錯密度增加明顯。

2.4高溫力學性能評估

高溫拉伸試驗顯示溫度對鈦合金力學性能影響顯著����。TC4鈦合金在400℃時抗拉強度降至850MPa����,500℃時降至780MPa����,600℃時降至680MPa����,塑性隨溫度升高而提高;TC11鈦合金表現(xiàn)出較好的高溫強度����,400℃時保持在920MPa����,500℃時降至850MPa,600℃時仍有750MPa,源于其針狀組織熱穩(wěn)定性好;TC17鈦合金高溫性能最為優(yōu)異����,400℃時強度為900MPa����,500℃時為840MPa����,600℃時為780MPa����,且塑性損失較小����。

高溫蠕變試驗表明,在550℃、400MPa應力水平下100h蠕變應變TC4為0.3%����,TC11為0.25%����,TC17最低僅為0.2%����。

組織觀察發(fā)現(xiàn),TC4高溫下α相長大明顯;TC11針狀組織發(fā)生粗化;TC17由于β相彌散分布抑制了晶粒長大����,組織保持穩(wěn)定����。

3����、鈦合金微觀組織研究

3.1金相組織觀察

壓氣機葉片用TC4、TC11����、TC17三種鈦合金經(jīng)固溶時效處理后顯現(xiàn)不同組織特征����。TC4鈦合金組織由等軸α相基體構(gòu)成����,晶粒尺寸分布在15~20μm,基體中存在少量針狀α相����,長度約30~40μm;TC11鈦合金呈針狀轉(zhuǎn)變α相基體����,針狀α相長度達50~60μm����,寬度2~3μm,形成交織網(wǎng)絡結(jié)構(gòu)2];TC17鈦合金由等軸α相����、彌散分布β相組成����,α相晶粒尺寸10~15μm,β相呈點狀分布于晶界處����,尺寸1~2μm����。三種鈦合金經(jīng)優(yōu)化熱處理����,組織形態(tài)穩(wěn)定,晶粒取向合理����。

3.2相組成分析

通過X射線衍射測試分析三種鈦合金相組成特征(圖2)����。

TC4鈦合金主要由α相構(gòu)成����,α相衍射峰強度占主導地位,β相含量約為8%����,α相晶格參數(shù)測定為a=0.295nm����,c=0.468nm;TC11鈦合金中α相含量略低����,約為85%,β相含量提高至15%����,α相以針狀組織形態(tài)存在����,基體中殘余β相分布較為均勻;TC17鈦合金中α相含量降至75%����,β相含量提高到25%,β相穩(wěn)定性較好。

能譜分析顯示,TC4中主要合金元素鋁含量為6.2%����,釩含量為4.1%;TC11中鋁含量為6.5%����,鈦含量為3.5%����,鋯含量為1.5%;TC17中鋁含量為5.2%,錫含量為2.0%,鋯含量為2.0%。不同合金元素配比導致三種鈦合金相組成差異����,進而影響其性能表現(xiàn)����。電子探針分析表明����,合金元素在α相����、β相中呈現(xiàn)不同的分配規(guī)律。

3.3斷口形貌特征

拉伸試樣斷口形貌分析揭示三種鈦合金斷裂機制差異����。TC4鈦合金斷口整體呈現(xiàn)韌性斷裂特征����,形成大量等軸韌窩,深度均勻,尺寸分布在5~8μm范圍����,韌窩邊緣光滑����,局部區(qū)域存在撕裂棱;TC11鈦合金斷口形貌受針狀組織影響明顯,韌窩形狀呈帶狀分布,長徑達12μm����,短徑約4μm����,部分區(qū)域出現(xiàn)解理臺階����,反映斷裂過程存在準解理特征;TC17鈦合金斷口韌窩形態(tài)規(guī)則,尺寸分布均勻,直徑約6μm����,韌窩內(nèi)壁光滑,局部區(qū)域可見第二相顆粒����,斷裂路徑規(guī)則[3]����。

疲勞斷口觀察顯示����,TC4疲勞裂紋起源于表面微缺陷;TC11裂紋萌生處見放射狀條紋;TC17斷口面較為平整,疲勞條帶清晰可見����。高溫斷口分析表明����,隨溫度升高,韌窩尺寸增大����,邊緣圓化明顯����,顯示材料塑性增強����。

3.4組織與性能關(guān)系

微觀組織特征對鈦合金力學性能影響顯著。TC4中等軸α相晶粒分布均勻����,強度源于晶粒細化強化����,塑性源于晶界滑移變形����,高溫下α相長大導致強度降低;TC11針狀α相組織形成位錯運動阻礙����,提高了材料強度,針狀組織熱穩(wěn)定性好使高溫強度保持較高水平����,但塑性低于TC4;TC17細小均勻α相提供基礎(chǔ)強度����,彌散分布β相起釘扎作用,阻礙位錯運動����,改善了高溫性能����,組織穩(wěn)定性最好。

疲勞性能受組織影響表現(xiàn):TC4等軸晶疲勞裂紋沿晶界擴展;TC11針狀組織導致裂紋沿α片層擴展;TC17細晶組織使裂紋擴展路徑迂回����,提高了疲勞壽命����。

高溫持久性能差異源于組織演變規(guī)律:TC4高溫組織粗化速率快;TC11針狀組織粗化較慢;TC17彌散β相抑制晶粒長大����,性能衰減最小。

4����、鈦合金在壓氣機葉片中的應用評價

4.1服役性能分析

航空發(fā)動機壓氣機葉片服役環(huán)境復雜����,溫度變化范圍寬,應力譜特征多樣[4]。TC4鈦合金制造的前級葉片服役溫度低于450℃時表現(xiàn)穩(wěn)定,葉片根部抗拉強度保持950MPa水平����,葉身部位疲勞強度達500MPa;TC11鈦合金應用于中壓級葉片����,工作溫度達500℃時����,葉片根部抗拉強度降至880MPa����,葉身疲勞強度維持470MPa;TC17鈦合金在高壓級葉片550℃服役環(huán)境下性能優(yōu)異����,葉片根部抗拉強度達850MPa,葉身疲勞強度保持450MPa。壓氣機葉片表面氧化膜完整性監(jiān)測顯示����,TC17抗氧化性最強����,TC11次之����,TC4表面出現(xiàn)輕微氧化����。

4.2失效機理研究

壓氣機葉片典型失效形式包括疲勞斷裂、蠕變變形����、氧化損傷����。TC4葉片疲勞裂紋多發(fā)生在葉片根部過渡圓角區(qū)����,裂紋沿α相晶界擴展,斷口呈放射棱線狀����,葉尖部位出現(xiàn)高溫蠕變變形;TC11葉片疲勞裂紋萌生位置位于葉身最大應力區(qū),沿針狀組織方向擴展,斷口呈解理特征����,高溫服役導致針狀α相粗化;TC17葉片疲勞裂紋擴展速率慢����,斷口面平整����,裂紋擴展路徑受β相阻礙而彎曲,葉片表面存在應力腐蝕敏感區(qū)。

4.3壽命預測方法

基于鈦合金葉片失效形式建立壽命預測模型。疲勞壽命預測采用應力壽命準則����,TC4葉片107循環(huán)壽命為4500h,TC11達5200h����,TC17達5800h����。

蠕變壽命預測采用L-M參數(shù)法����,TC4持久壽命為6000h;TC11為7500h;TC17為8500h。

綜合應力狀態(tài)����、溫度場分布����,構(gòu)建葉片剩余壽命評估體系����,在95%置信度條件下,TC4葉片安全壽命為3500h;TC11為4500h;TC17為5500h����。鈦合金葉片壽命預測數(shù)據(jù)對比見表1����。

4.4應用優(yōu)化建議

針對鈦合金壓氣機葉片服役特點提出優(yōu)化措施����。TC4葉片通過優(yōu)化熱處理工藝,細化晶粒組織����,提高疲勞強度����,控制葉片根部應力集中[5];TC11葉片優(yōu)化針狀組織形態(tài)����,改善高溫穩(wěn)定性,控制葉片型面加工精度;TC17葉片調(diào)控α相和β相比例����,優(yōu)化基體組織特征����,改進葉片連接結(jié)構(gòu)設計����。對三種鈦合金葉片采用防護涂層技術(shù),提升抗氧化性能����,建立狀態(tài)監(jiān)測系統(tǒng)����,優(yōu)化安裝工藝,保證裝配質(zhì)量����。

5����、結(jié)語

系統(tǒng)實驗揭示了鈦合金壓氣機葉片應用特性����。適當熱處理工藝����、微觀組織控制是提升鈦合金性能關(guān)鍵,TC17鈦合金因β相含量分布合理表現(xiàn)最優(yōu)異����。實驗數(shù)據(jù)構(gòu)建了葉片壽命預測模型����,微觀組織����、服役性能、失效機理等研究成果提高了發(fā)動機可靠性。

葉片性能優(yōu)化技術(shù)已實現(xiàn)全方位提升,但服役安全性仍需持續(xù)關(guān)注����。

表1 鈦合金葉片壽命預測數(shù)據(jù)對比

| 壽命預測類型 | TC4 | TC11 | TC17 | 備注 |

| 疲勞壽命(107 循環(huán)) | 4500h | 5200h | 5800h | 采用應力壽命準則 |

| 蠕變持久壽命 | 6000h | 7500h | 8500h | 采用L-M參數(shù)法 |

| 安全壽命(95% 置信度) | 3500h | 4500h | 5500h | 綜合應力狀態(tài)和溫度場 分布評估 |

| 壽命提升比例 | 基準 | +28.6% | +57.1% | 以TC4安全壽命為基準 計算提升百分比 |

| 相對可靠性排序 | 3 | 2 | 1 | 基于綜合性能評估 |

*注:壽命提升比例=(合金安全壽命-TC4安全壽命)/TC4安全壽命X100%

參考文獻

[1]李真明.鈦合金高壓壓氣機葉片激光熔覆涂層性能研究[D].北京:中國民用航空飛行學院,2024.

[2]張啟元,李亞非,霍榮偉,等.鈦合金壓氣機轉(zhuǎn)子葉片模鍛件標準與實物的顯微組織對比分析[J].金屬加工(熱加工),2023(12):90-96.

[3]王晶����,王安普.某型發(fā)動機壓氣機葉片磨損故障焊接修復工藝研究[J].航空維修與工程,2023(04):43-45.

[4]胡驥川.壓氣機葉片零件柔性加工單元研究與應用[D].南京:南京理工大學,2023.

[5]杜天瑋.航空發(fā)動機壓氣機葉片外物損傷及裂紋擴展研究[D].天津:天津科技大學,2022.

作者簡介:付航(1975.04-),女,漢族����,四川達州人����,碩士研究生����,高級工程師����,研究方向:航空發(fā)動機零部件加工、航空發(fā)動機材料;

甘世旭(1990.09-)����,男����,漢族����,重慶人,本科����,工程師����,研究方向:航空發(fā)動機零部件加工����、航空發(fā)動機材料。

(注����,原文標題:鈦合金在航空發(fā)動機壓氣機葉片中的應用及力學性能分析)

相關(guān)鏈接