引言

鈦合金因其優(yōu)異的力學(xué)性能?耐蝕性?生物相容性以及在高溫下的良好比強(qiáng)度而在航空航天?醫(yī)療和化工等領(lǐng)域得到了廣泛應(yīng)用[1-3]。但是鈦合金在大氣中活性高,很容易形成一層致密氧化層,所以不能用常規(guī)的表面處理方法進(jìn)行表面改性。常規(guī)表面改性手段目前主要有PVD?激光?熱噴涂?電鍍等,但都不可避免對(duì)鈦合金基材的性能造成影響,例如PVD?激光以及熱噴涂的高溫會(huì)使鈦合金晶粒增大,降低其力學(xué)性能,電鍍會(huì)加大氫脆風(fēng)險(xiǎn)等。與前述相比,冷噴涂技術(shù)就有了優(yōu)勢(shì)[4-7]。

1、冷噴涂技術(shù)概述

1.1分類(lèi)

噴涂作為一種新型的實(shí)用工程技術(shù),目前尚無(wú)標(biāo)準(zhǔn)的分類(lèi)方法。按照加熱噴涂材料的熱源種類(lèi),分為火焰噴涂?等離子噴涂?電弧噴涂?冷噴涂等。冷噴涂依靠高速氣體將粉末粒子加速到超聲速,使粒子在完全固態(tài)下撞擊基體表面,通過(guò)塑性變形形成涂層。冷噴涂的工作溫度通常在室溫至600℃之間。冷噴涂相對(duì)其他噴涂類(lèi)型,噴涂工作溫度較低。與傳統(tǒng)的其他熱噴涂相比,冷噴涂技術(shù)的優(yōu)勢(shì)在于其低溫過(guò)程,這有助于保持材料的原始微觀結(jié)構(gòu)和性能,同時(shí)減少了熱影響區(qū)和熱應(yīng)力。冷噴涂技術(shù)的應(yīng)用范圍廣泛,從航空航天領(lǐng)域的輕質(zhì)高強(qiáng)度涂層到生物醫(yī)學(xué)領(lǐng)域的植入物涂層。研究者們還在探索冷噴涂技術(shù)在增材制造領(lǐng)域的應(yīng)用,例如通過(guò)逐層構(gòu)建來(lái)生產(chǎn)復(fù)雜形狀的零件[8]。為了提高冷噴涂涂層的質(zhì)量,可以對(duì)噴涂參數(shù)進(jìn)行優(yōu)化?改變噴嘴設(shè)計(jì)?選擇不同的粉末材料以及后處理工藝。此外,冷噴涂技術(shù)與其他先進(jìn)制造技術(shù)的結(jié)合,如激光輔助冷噴涂和等離子體輔助冷噴涂[9-11],也在提高沉積效率和涂層性能方面顯示出巨大潛力。

1.2基本原理

冷噴涂過(guò)程中,粉末顆粒在撞擊基體時(shí)不熔化,保持固態(tài),避免了高溫引起的材料退化?氧化和相變。粉末顆粒的高速撞擊產(chǎn)生塑性變形,顆粒與顆粒之間?顆粒與基體之間通過(guò)物理結(jié)合?化學(xué)結(jié)合以及部分冶金結(jié)合形成牢固的界面。由于噴涂過(guò)程中溫度較低,涂層內(nèi)部殘余應(yīng)力小,且主要為壓應(yīng)力,有利于涂層的附著和性能。

1.3工藝流程

工藝流程為準(zhǔn)備階段—設(shè)備設(shè)置—噴涂過(guò)程—?dú)怏w加熱—粉末輸送—顆粒加速—撞擊沉積—后處理。

1.4圖示說(shuō)明

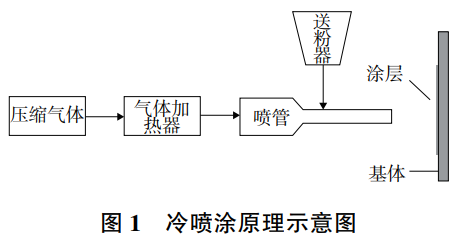

冷噴涂設(shè)備通常包括氣體壓縮機(jī)?加熱器?噴嘴?送粉器和控制系統(tǒng),如圖1所示。

圖1展示了冷噴涂設(shè)備的主要組成部分及其相互連接方式。在實(shí)際應(yīng)用中,這些組件會(huì)根據(jù)具體的噴涂需求和技術(shù)規(guī)格有所不同。噴涂過(guò)程中,粉末顆粒在噴嘴處被加速,形成高速氣固雙相流。顆粒撞擊基體時(shí),發(fā)生塑性變形,顆粒間和顆粒與基體間形成結(jié)合界面。沉積層逐漸增厚,形成所需的涂層或修復(fù)層。

2、影響冷噴涂效果的關(guān)鍵因素

2.1載氣壓力

冷噴涂技術(shù)中,載氣壓力是一個(gè)關(guān)鍵的工藝參數(shù)。載氣壓力影響粉末顆粒的加速效果和飛行速度,進(jìn)而影響涂層的致密度及相關(guān)性能[12]。冷噴涂技術(shù)使用的載氣通常是壓縮空氣或氮?dú)猓瑖娡繗怏w的壓力通常在3MPa~8MPa,提高噴涂氣體的壓力可以增加粉末粒子的速度和變形能力,從而提高沉積效率和涂層質(zhì)量。靳磊等[13]發(fā)現(xiàn)相同氣體溫度條件下,采用氦氣制備的涂層較氮?dú)飧又旅埽繉佑捕雀撸勰├寐室哺摺T趯?shí)際應(yīng)用中,載氣壓力的具體數(shù)值可能會(huì)根據(jù)所使用的設(shè)備?粉末材料?噴嘴設(shè)計(jì)以及其他工藝參數(shù)進(jìn)

行調(diào)整。通常,這些參數(shù)需要通過(guò)實(shí)驗(yàn)優(yōu)化來(lái)確定,以達(dá)到最佳的噴涂效果。

2.2噴涂速度

根據(jù)載氣壓力的不同,噴涂速度也不同。較高的氣體壓力可以產(chǎn)生更快的顆粒速度,從而提高沉積效率和涂層的致密性。噴涂速度和送粉速率需要相匹配,以確保涂層的連續(xù)性和均勻性[14]。石仲川等[15]總結(jié)了冷噴涂中常見(jiàn)金屬粉末顆粒的臨界速度,如表1所示。

表1 不同金屬粉末顆粒的臨界速度

| 種類(lèi) | 臨界速度/(m/s) |

| Cu | 560 ~ 580 |

| Ni | 620 ~ 640 |

| Fe | 620 ~ 640 |

| Al | 680 ~ 700 |

冷噴涂過(guò)程中使用的載氣壓力達(dá)到一定的高壓水平,就會(huì)產(chǎn)生超音速氣流。馬春春等[16]提出載氣加速微小顆粒形成超音速(300m/s~1200m/s)氣固雙相流,使得噴涂溫度更低?涂層對(duì)基體熱影響小?送粉速度更快?涂層孔隙率顯著減小。

2.3載氣溫度

在冷噴涂增材制造中,載氣溫度是影響顆粒速度?顆粒溫度和涂層質(zhì)量的關(guān)鍵參數(shù)之一,精確控制氣體溫度對(duì)氣體加熱效率?沉積效率的穩(wěn)定性以及涂層的微觀結(jié)構(gòu)具有重要意義。氣體溫度通常在室溫至300℃之間,但某些情況下,為了提高噴涂效率和沉積質(zhì)量,噴涂氣體的溫度可以提高到600℃。靜態(tài)壓痕實(shí)驗(yàn)表明,與塊材比較,涂層平均顯微硬度增加。膠粘拉伸試驗(yàn)表明,鋅?鋁結(jié)合強(qiáng)度較高,涂層本身的結(jié)合強(qiáng)度大于涂層與基體界面的結(jié)合強(qiáng)度[17]。鄭悠等[18]采用ANSYSFLUENT建立數(shù)值模型,發(fā)現(xiàn)采用PID策略時(shí),氣體溫度的穩(wěn)定時(shí)間和過(guò)沖都有大幅優(yōu)化,隨著穩(wěn)定時(shí)間和過(guò)沖率減小,對(duì)氣體溫度控制的精確度增加。氣體溫度的提高,其直接效果是氣流速度的提高,對(duì)粉末粒子的加速效果也更好,同時(shí)減緩粉末粒子通過(guò)噴嘴喉部后的降溫過(guò)程,保證較高的沉積溫度[19]。

2.4噴嘴設(shè)計(jì)

冷噴涂噴嘴設(shè)計(jì)是冷噴涂技術(shù)中的關(guān)鍵組成部分,它直接影響到噴涂過(guò)程中金屬顆粒的加速效果?涂層的均勻性和最終的沉積質(zhì)量。冷噴涂噴嘴通常采用拉瓦爾(Laval)噴嘴設(shè)計(jì)[20]。噴嘴設(shè)計(jì)包括喉部直徑?擴(kuò)張角度?噴嘴長(zhǎng)度以及出口形狀等[21]。除了拉瓦爾噴嘴,還有圓形截面噴嘴?矩形截面噴嘴和橢圓形截面噴嘴等。王曉放等[22]通過(guò)對(duì)冷噴涂設(shè)流場(chǎng)的數(shù)值模擬,對(duì)比了不同噴嘴截面形狀的流場(chǎng)特點(diǎn),試驗(yàn)表明:制備面積較大的均勻涂層時(shí)應(yīng)選用截面形狀為矩形的噴嘴,性能更優(yōu)。邢龍森等[23]利用CFD軟件優(yōu)化計(jì)算,針對(duì)不同尺寸的噴嘴進(jìn)行模擬計(jì)算并優(yōu)化。當(dāng)喉部直徑一定,噴嘴的縮放比約為4時(shí),噴嘴內(nèi)外部氣流速度平穩(wěn),無(wú)明顯的激波產(chǎn)生,而較大的出口直徑會(huì)產(chǎn)生明顯的激波。

2.5噴涂距離

冷噴涂噴涂距離是指噴嘴出口到被噴涂基體表面之間的距離。噴涂距離越短,顆粒撞擊基體的速度越高,形成的涂層越致密。但如果距離過(guò)短,可能會(huì)導(dǎo)致基體過(guò)度加熱或損傷。相反,噴涂距離過(guò)長(zhǎng)可能會(huì)導(dǎo)致顆粒速度下降,影響涂層的形成和結(jié)合強(qiáng)度。這個(gè)距離需要根據(jù)噴涂材料和所需的涂層特性進(jìn)行調(diào)整[24]。噴涂距離根據(jù)噴涂粉末的不同,通常在10mm~50mm之間是較為合適的范圍。

2.6粉末特性

冷噴涂工藝中粉末材料的物理性能對(duì)成形質(zhì)量具有一定的影響[25],如粉末材料的粒度?形貌?氧含量等因素,冷噴涂工藝常用的粉末粒度范圍為5μm~45μm。粉末顆粒大小取決于噴涂條件?噴嘴規(guī)格和噴涂距離等多種因素。其次,粉末顆粒形貌是另一個(gè)關(guān)鍵因素。在低能量噴涂條件下,樹(shù)枝狀等不規(guī)則形態(tài)會(huì)導(dǎo)致孔隙率降低,而在高能量噴涂條件下,球形粉末會(huì)帶來(lái)更強(qiáng)的效果。金屬粉末的氧含量也對(duì)沉積效率產(chǎn)生一定的影響,低氧含量的粉末更容易沉積,粒子表面的薄氧化膜更容易形成強(qiáng)結(jié)合。

2.7預(yù)處理

冷噴涂預(yù)處理是冷噴涂技術(shù)中的一個(gè)重要環(huán)節(jié),它對(duì)提高涂層的性能和質(zhì)量起著至關(guān)重要的作用,其包括基體預(yù)處理和粉末預(yù)處理。基體的清潔度?表面粗糙度及預(yù)熱等都會(huì)影響涂層的結(jié)合強(qiáng)度和質(zhì)量[26],所以一般用新鮮表面,噴砂處理后待用。粉末預(yù)處理主要包括粉末預(yù)熱?熱處理以及烘干等[27]。有時(shí)還可以通過(guò)機(jī)械混合?球磨法?造粒法和包覆法等方法制備復(fù)合粉末,在涂層中引入第二相,如陶瓷顆粒,以改善涂層耐磨性?耐腐蝕性等性能。

3、冷噴涂技術(shù)在鈦合金性能提升中的應(yīng)用

冷噴涂技術(shù)通過(guò)在鈦合金表面沉積高性能涂層,可以有效改善其耐磨性?抗疲勞性和生物相容性。

3.1耐磨性

冷噴涂可以在鈦合金表面沉積硬度較高的材料,如陶瓷顆粒或硬質(zhì)合金,形成一層耐磨涂層。這種涂層能夠抵抗磨損,延長(zhǎng)鈦合金部件的使用壽命等[28]發(fā)現(xiàn)Al/Al2O3復(fù)合涂層涂層的表面粗糙度可以達(dá)到9.02μm,孔隙率達(dá)到2.07%。邵若男等[發(fā)現(xiàn)相較于30%Al2O3-70%Ni涂層,70%Al2O3-30%Ni涂層的摩擦因數(shù)降低了13%,磨損率降低了66.7%。葛潔潔等[30]發(fā)現(xiàn)與Ti6A14V基體的磨損率(4.06×10-7mm3/Nm)相比,Ti/WC復(fù)合涂層的磨損率降低了一個(gè)數(shù)量級(jí),表現(xiàn)出優(yōu)異的耐磨性。冷噴涂技術(shù)在提升鈦合金的耐磨性方面具有廣泛的應(yīng)用前景,尤其是在航空航天?醫(yī)療和高性能機(jī)械等領(lǐng)域。

3.2抗疲勞性

冷噴涂涂層可以減少鈦合金表面的應(yīng)力集中,降低疲勞裂紋的萌生和擴(kuò)展。此外,涂層的殘余壓應(yīng)力狀態(tài)有助于提高鈦合金的疲勞強(qiáng)度[31]。GHELICHI等[32]研究冷噴涂Al5052涂層發(fā)現(xiàn),涂層的疲勞壽命與涂層的微觀結(jié)構(gòu)密切相關(guān),優(yōu)化的涂層結(jié)構(gòu)可以提高材料的疲勞壽命。卜嘉利等[33]發(fā)現(xiàn)在740MPa和840MPa應(yīng)力水平下,試樣疲勞壽命分別提升4.5倍與7.5倍。疲勞壽命提升歸因于試樣表層晶粒細(xì)化?高密度位錯(cuò)組織及殘余壓應(yīng)力對(duì)疲勞裂紋萌生與擴(kuò)展的抑制作用。

3.3生物相容性

冷噴涂技術(shù)可以在鈦合金表面沉積生物活性材料,如羥基磷灰石(HA)?鉭(Ta)等,這些材料能夠促進(jìn)細(xì)胞附著和生長(zhǎng),提高植入體與宿主骨的結(jié)合[34]。LIU等[35]討論了冷噴涂技術(shù)在生物醫(yī)學(xué)領(lǐng)域的應(yīng)用,并指出了未來(lái)研究的方向。賈利等[36]研究了TC4鈦合金表面冷噴涂制備多孔Ta涂層的生物相容性,發(fā)現(xiàn)在TC4鈦合金表面制備鉭涂層后,鉭涂層具有更好的防止血小板粘附與變形的性能。在細(xì)胞增殖實(shí)驗(yàn)中,細(xì)胞在鉭涂層表面的增殖能力高于TC4鈦合金。多孔鉭涂層的彈性模量相對(duì)鉭塊降低了22%。其生物活性高于TC4鈦合金基體。李矛等[37]對(duì)Ta涂層?Ti涂層和Ha涂層的研究表明:Ta涂層表面細(xì)胞黏附數(shù)量明顯高于涂層(P<0.05),與HA涂層無(wú)統(tǒng)計(jì)學(xué)差異(P>0.05)說(shuō)明涂層與涂層表面相比,更適合細(xì)胞的粘附和生長(zhǎng)。冷噴涂技術(shù)有改善鈦合金生物相容性方面的潛力。在醫(yī)療植入物等領(lǐng)域具有更廣泛的應(yīng)用前景。

4、冷噴涂復(fù)合技術(shù)對(duì)涂層性能的影響

冷噴涂復(fù)合技術(shù)將冷噴涂技術(shù)與其他加工技術(shù)相結(jié)合,旨在提高冷噴涂沉積體的塑性?強(qiáng)度?耐磨性等性能以及擴(kuò)展冷噴涂的應(yīng)用范圍。以下是冷噴涂復(fù)合技術(shù)與其他加工技術(shù)結(jié)合的幾個(gè)方面。

4.1熱處理

熱處理可以提高涂層的硬度?強(qiáng)度和塑性,減少孔隙率,從而提高涂層的耐磨性和耐腐蝕性[38]。對(duì)冷噴涂沉積體進(jìn)行后續(xù)的熱處理,可以改善涂層的微觀結(jié)構(gòu),降低殘余應(yīng)力,提高涂層的力學(xué)性能。寧先進(jìn)等[39]發(fā)現(xiàn)經(jīng)過(guò)600℃以上熱處理后,涂層與鈦合金基體的相容性及其對(duì)涂層結(jié)合性能的提高,涂層內(nèi)的cBN顆粒主要分布于鎳粒子邊界處,較大尺寸的cBN(W14)在涂層中分布更為均勻,涂層結(jié)合強(qiáng)度大于82MPa,涂層/基體界面處出現(xiàn)Ti-Ni金屬間化合物。李文亞等[40]對(duì)所制備多孔鈦與鈦合金塊材進(jìn)行熱處理后發(fā)現(xiàn),熱處理態(tài)的氣孔率代表了冷噴涂制備塊材的實(shí)際氣孔率,熱處理后粒子間接觸界面通過(guò)擴(kuò)散達(dá)到冶金結(jié)合,多孔塊材的結(jié)合強(qiáng)度均明顯增加(超過(guò)55MPa)。馮立等[41]以Cu-Zn混合粉末作為噴涂粉體,在不同退火溫度下對(duì)復(fù)合涂層進(jìn)行退火熱處理,發(fā)現(xiàn)銅鋅復(fù)合涂層結(jié)構(gòu)致密,涂層與基體結(jié)合緊密?銅鋅復(fù)合涂層在200℃~300℃間退火時(shí),涂層中金屬顆粒間界面明顯,涂層內(nèi)部形成β(CuZn)?γ(Cu_5Zn_8)等金屬間化合物。退火溫度為200℃時(shí),銅鋅復(fù)合涂層的硬度(HV(0.2))達(dá)到最高(1578MPa),結(jié)合強(qiáng)度達(dá)到最低(7.5MPa)?銅鋅復(fù)合涂層在350℃~450℃間退火時(shí),涂層中金屬顆粒間部分界面不明顯?當(dāng)退火溫度為450℃時(shí),銅鋅復(fù)合涂層硬度達(dá)到最低(1024MPa),結(jié)合強(qiáng)度達(dá)到最高(13.9MPa)。

4.2激光輔助處理

激光可以提高噴涂顆粒的溫度和變形能力,從而提高涂層的沉積效率和致密度[42]。激光輔助處理還可以改善涂層的界面結(jié)合,減少孔隙率,提高涂層的力學(xué)性能。劉博等[43]等采用激光輔助低壓冷噴涂技術(shù)在Cu基體上制備石墨/Cu復(fù)合涂層,石墨/Cu復(fù)合涂層中顆粒之間結(jié)合良好,具有較好的致密性。CS-Cu涂層的熱導(dǎo)率和電導(dǎo)率分別從66.2W/(m.K)和7.12MS/m提升至136.6W/(m.K)和14.65MS/m。涂層中添加質(zhì)量分?jǐn)?shù)5%的石墨時(shí),復(fù)合涂層的熱導(dǎo)率可進(jìn)一步提升至209.8W/(m.K)。陳正涵等[44]使用激光重熔加冷噴涂復(fù)合工藝在鎳鋁青銅9442合金上制備了Cu4O2涂層冷噴涂涂層厚度約為300μm,經(jīng)過(guò)激光重熔后涂層使質(zhì)量減少了43.86%。36d后表面可以形成十分穩(wěn)定并且具有一定厚度的鈍化膜,耐海水腐蝕性能大幅提高。

4.3攪拌摩擦處理

攪拌摩擦處理是一種固相焊接技術(shù),冷噴涂可以作為攪拌摩擦處理的預(yù)處理步驟,通過(guò)在基板上沉積一層材料,可以改善攪拌摩擦處理過(guò)程中的材料流動(dòng)和接頭質(zhì)量。冷噴涂層也可以作為焊接過(guò)程中的中間層,提高焊接接頭的強(qiáng)度和耐腐蝕性[45]。劉志浩等[46]采用攪拌摩擦加工對(duì)冷噴涂6061鋁合金涂層進(jìn)行表面改性,改性后的6061鋁合金涂層顆粒邊界消失,缺陷基本消除,晶粒顯著細(xì)化,平均晶粒尺寸為3.1μm,極限抗拉強(qiáng)度和伸長(zhǎng)率分別上升19%和1730%。RALLS等[47]采用攪拌摩擦處理提高冷噴涂增材制造的316L不銹鋼的耐微動(dòng)腐蝕性能,降低孔隙率,提高了表面剛度,從而產(chǎn)生幾乎全黏的微動(dòng)狀態(tài)。微動(dòng)磨損軌跡內(nèi)存在大量的鎳,降低了表面加速腐蝕的傾向。攪拌摩擦處理實(shí)現(xiàn)的原子相變化也有助于提高耐微動(dòng)腐蝕性能。

5、結(jié)語(yǔ)

冷噴涂技術(shù)的研究有助于推動(dòng)鈦合金材料的加工和應(yīng)用技術(shù)的發(fā)展,特別是在提高涂層性能和降低加工成本方面。通過(guò)研究冷噴涂與鈦合金的結(jié)合,可以更好地理解涂層與基底之間的結(jié)合機(jī)制,為設(shè)計(jì)更高性能的涂層提供理論基礎(chǔ)。冷噴涂技術(shù)的研究還可以促進(jìn)跨學(xué)科領(lǐng)域的合作,如材料科學(xué)?機(jī)械工程和表面工程,推動(dòng)新技術(shù)和新材料的開(kāi)發(fā)。鈦合金與冷噴涂結(jié)合的研究不僅具有重要的工業(yè)應(yīng)用價(jià)值。而且對(duì)于推動(dòng)相關(guān)領(lǐng)域的科技進(jìn)步和創(chuàng)新具有深遠(yuǎn)的意義。隨著技術(shù)的不斷發(fā)展和優(yōu)化,這種結(jié)合將在更多領(lǐng)域展現(xiàn)出其巨大的潛力。冷噴涂技術(shù)在鈦合金表面改性中的應(yīng)用展現(xiàn)出巨大潛力。未來(lái)的研究將繼續(xù)探索冷噴涂技術(shù)的新應(yīng)用以及如何克服當(dāng)前的挑戰(zhàn)。

冷噴涂過(guò)程中的工藝參數(shù),如氣體壓力?溫度?噴涂速度等,對(duì)涂層質(zhì)量有顯著影響,通過(guò)優(yōu)化工藝參數(shù),可以提升鈦合金的性能,擴(kuò)大鈦合金的應(yīng)用領(lǐng)域和場(chǎng)景。冷噴涂技術(shù)還需要針對(duì)不同的沉積材料特性進(jìn)行優(yōu)化,以確保涂層與鈦合金基材之間的良好結(jié)合。對(duì)于某些特殊材料,如高溫合金?復(fù)合材料等,實(shí)現(xiàn)高質(zhì)量的冷噴涂沉積仍然是一個(gè)挑戰(zhàn)。

參考文獻(xiàn):

[1] 張緒虎,單群,陳永來(lái),等。鈦合金在航天飛行器上的應(yīng)用 和發(fā)展 [J]. 中國(guó)材料進(jìn)展,2011,30(6):28-32,63.

[2] 黃旭。航空用鈦合金發(fā)展概述 [J]. 軍民兩用技術(shù)與產(chǎn) 品,2012 (7):12-14,8.

[3] 宣宏林。激光沖擊強(qiáng)化鈦合金材料數(shù)值模擬 [J]. 機(jī)械 制造與自動(dòng)化,2023,52 (6):116-118.[4] CESCHINIL. TiN,(Ti,Al) NandCrN/ NbNcoatings onTi-6Al-4VbyPVD: microstructure,mechanicaland tribological properties [ J]. Surface and Coatings Technology,2011,205(14):3948-3955.

[5] GR?GLERM. Diamond-likecarboncoatingsontitanium alloysbyCVD [ J].DiamondandRelatedMaterials, 1998,7 (2/ 3/ 4/ 5):1000-1003.

[6] HUANGJQ,MAJ,WUL,etal.Microstructureandwear resistanceofWS2/WcompositecoatingonTC4titanium alloysurface [J].JournalofPhysics:ConferenceSeries, 2021,1885(3):032046.

[7] SUNRL,LEIYW,NIUW.LasercladTiCreinforced NiCrBSicompositecoatingsonTi– 6Al– 4Valloy usingaCWCO2laser [ J]. SurfaceandCoatings Technology,2009,203 (10/ 11):1395-1399.

[8] 熊天英,王吉強(qiáng)。中國(guó)科學(xué)院金屬研究所冷噴涂技術(shù) 研究進(jìn)展 [J]. 金屬學(xué)報(bào),2023,59(4):537-546.

[9] 黃煊杰,吳麗娟,李波,等。超音速激光沉積 WC/ Cu 復(fù) 合涂層的微觀結(jié)構(gòu)及耐磨性能表征 [J]. 機(jī)械工程學(xué) 報(bào),2020,56 (10):78-85.

[10] 姚建華,吳麗娟,李波,等。超音速激光沉積技術(shù):研 究現(xiàn)狀及發(fā)展趨勢(shì) [J]. 中國(guó)激光,2019,46(3):9-19.

[11] 劉吉宇,張帆,陳陽(yáng),等。低溫等離子體輔助加工綜 述 [J]. 航空學(xué)報(bào),2021,42 (10):524754.

[12] PAPRYINA. Coldspraytechnology [ J]. Advanced Materials&Processes,2001,159 (9):49-51.

[13] 靳磊,彭徽,李文亞,等。冷噴涂工藝參數(shù)對(duì) TC4 涂層 性能的影響 [J]. 宇航材料工藝,2018,48(1):62-66.

[14] LIWY,CAOCC,YINS.Solid-statecoldsprayingof Tianditsalloys: aliteraturereview [ J].Progressin MaterialsScience,2020,110:100633.

[15] 石仲川,劉德鑫,張曉云,等。冷噴涂技術(shù)的研究現(xiàn)狀 及在航空工業(yè)領(lǐng)域內(nèi)的應(yīng)用 [ J]. 材料導(dǎo)報(bào),2012, 26 (17):70-74.

[16] 馬春春,于月光,章德銘,等。高壓冷噴涂技術(shù)特點(diǎn)及 應(yīng)用概述 [J]. 熱噴涂技術(shù),2020,12(2):11-16.

[17] 王佳杰。冷噴涂工藝及涂層性能研究 (D). 哈爾濱:哈爾濱工業(yè)大學(xué),2006.

[18] 鄭悠,方丹丹,高建紅,等。基于 PID 控制的冷噴涂氣 體溫度精確控制研究 [J]. 材料保護(hù),2023,56 (6):123-127,136

[19] ASSADIH,KREYEH,G?RTNERF,etal. Cold spraying– amaterialsperspective [J].ActaMaterialia , 2016,116:382-407.

[20] 易燦,李根生。噴嘴結(jié)構(gòu)對(duì)高壓射流特性影響研 究 [J]. 石油鉆采工藝,2005,27 (1):16-19,80.

[21] MORIDIA,HASSANI-GANGARAJSM,GUAGLIANOM,etal.Coldspraycoating:reviewofmaterialsystemsand futureperspectives [ J]. SurfaceEngineering,

2014, 30 (6):369-395.

[22] 王曉放,李芳,趙愛(ài)娃,等。噴嘴出口截面形狀對(duì)冷噴 涂涂層性能影響的數(shù)值分析 [ J]. 機(jī)械工程材料, 2006,30 (12):84-86.

[23] 邢龍森,郭學(xué)平,朱海彬。基于 FLUENT 的冷噴涂 Laval 噴嘴優(yōu)化設(shè)計(jì) [J]. 造船技術(shù),2017,45(5):80-84.

[24] YINS,CAVALIEREP,ALDWELLB,etal.Coldspray additivemanufacturingandrepair:fundamentalsand applications [ J]. AdditiveManufacturing,2018,21: 628-650.

[25] HUANGR,F(xiàn)UKANUMAH.Futuretrendsincoldspray techniques [M] //FutureDevelopmentofThermalSpray Coatings.Amsterdam:Elsevier,2015:143-162.

[26] LIENHARDJ,CROOKC,AZARMZ,etal. Surface oxideandhydroxideeffectsonaluminummicroparticle impactbonding [J].ActaMaterialia,2020,197:28-39.

[27] 黃春杰,殷碩,李文亞,等。冷噴涂技術(shù)及其系統(tǒng)的研 究現(xiàn)狀與展望 [J]. 表面技術(shù),2021,50(7):1-23.

[28] JIANGW,SHENX,WANGZY,etal.EffectofAl2O3on microstructureandcorrosioncharacteristicsofAl/ Al2O3 compositecoatingspreparedbycoldspraying

[J].Metals, 2024,14 (2):179.

[29] 邵若男,賀甜甜,杜三明,等。鋁合金表面 Al2O3-Ni 涂層的制備及耐磨性研究 [ J]. 表面技術(shù),2020, 49 (4):173-179.

[30] 葛潔潔,徐雅欣,李文亞。冷噴涂 Ti/ WC 復(fù)合涂層的 組織與耐磨性研究 [J]. 中國(guó)材料進(jìn)展,2024,43 (2): 96-101,123.

[31] G?RTNERF,STOLTENHOFFT,VOYERJ,etal. Mechanicalpropertiesofcold-sprayedandthermally sprayedcoppercoatings [ J]. SurfaceandCoatings Technology,2006,200 (24):6770-6782.

[32] GHELICHIR,MACDONALDD,BAGHERIFARDS,et al. Microstructureandfatiguebehaviorofcoldspray coatedAl5052 [ J]. ActaMaterialia,2012,60 ( 19): 6555-6561.

[33] 卜嘉利,呂揚(yáng),劉博志,等。不同噴丸強(qiáng)度對(duì) TC17 鈦 合金抗疲勞性能影響 [ J]. 航空動(dòng)力學(xué)報(bào),2022, 37 (6):1225-1233.

[34] 粟志偉,周艷文,郭誠(chéng),等。冷噴涂 Cu (Ag) 涂層對(duì) TB10 鈦合金的生物污損防護(hù) [J]. 材料保護(hù),2022, 55 (9):1-9.

[35] LIUY,SUOXK,HUANGJ,etal. Areviewofcold sprayedcoatingsforbiologicalapplications [J].Surface Technology,2016,45 (9): 25-31.

[36] 賈利,崔烺,劉光,等。冷噴涂制備多孔 Ta 涂層及生 物相容性 [J]. 表面技術(shù),2024,53 (8):184-190.

[37] 李矛,段永宏,尹大宇,等。等離子噴涂鉭涂層人工假 體生物相容性研究 [ J]. 中國(guó)矯形外科雜志,2011, 19 (4):320-324.

[38] LIW,CHENL,YUM,etal. Effectofheattreatment onmicrostructureandpropertiesofcoldsprayediron coating [ J]. China Surface Engineering, 2010

, 5372 (10): 60130

[39] 寧先進(jìn),王全勝,楊晉智,等。冷噴涂 Ni-cBN 防鈦火 涂層及其摩擦磨損性能 [ J]. 新技術(shù)新工藝, 2018 (4):11-14.

[40] 李文亞,CODDETC. 基于冷噴涂的多孔鈦與鈦合金 的制備與表征 [ J]. 稀有金屬材料與工程,2009,38 (增刊 3):260-263.

[41] 馮力,王雄,安國(guó)升,等。退火熱處理對(duì)低壓冷噴涂 CuZn 復(fù)合涂層性能的影響 [J]. 稀有金屬材料與工程, 2020,49 (7):2444-2450.

[42] 楊理京,李爭(zhēng)顯,黃春良,等。激光輔助冷噴涂制備高 硬度材料涂層的研究進(jìn)展 [ J]. 材料導(dǎo)報(bào),2018, 32 (3):412-417,426.

[43] 劉博,鄒洪森,田凱,等。激光輔助低壓冷噴涂石墨 / Cu 復(fù)合涂層的微觀特性及導(dǎo)熱 / 導(dǎo)電性能[J]. 激光 與光電子學(xué)進(jìn)展,2022,59 (17):206-212.

[44] 陳正涵,孫曉峰,李占明,等。激光重熔與冷噴涂復(fù)合 工藝制備的鎳鋁青銅基涂層耐腐蝕性能研究[J]. 表 面工程與再制造,2017,17 (5):23-27.

[45] JIG,LIUH,YANGGJ,etal. Effectoffrictionstirspot processingonmicrostructureandmechanicalpropertiesof cold-sprayedAlcoatingonTisubstrate [J].

Surfaceand coatingsTechnology,2021: 127352.

[46] 劉志浩,王文,韓鵬,等。攪拌摩擦加工改性冷噴涂 6061 鋁合金涂層的斷裂行為 [ J]. 塑性工程學(xué)報(bào), 2023,30 (3):190-196.

[47] RALLSAM,MENEZESPL. Revealingthefretting corrosion degradation mechanisms of friction stir processedcoldsprayadditivelymanufacturedstainless steel [ J]. The International Journal of Advanced ManufacturingTechnology,2024,130 (5):2855-2876.

相關(guān)鏈接