濺射鍍膜是典型的 PVD 方法,在工業(yè)中應(yīng)用廣泛。當用高能粒子,通常是由電場加速的正離子沖擊固體表面時,固體表面的原子、分子與這些高能粒子交換動能,從而由固體表面飛濺出來,這種現(xiàn)象稱為濺射。飛濺出來的原子及其他離子在隨后過程中沉積凝聚在工件表面形成薄膜鍍層稱為濺射鍍膜。結(jié)合鈦靶材的應(yīng)用特點,濺射鍍膜可根據(jù)產(chǎn)生濺射離子的方法分為直流濺射鍍膜、射頻濺射鍍膜、磁控濺射鍍膜及離子束濺射鍍膜等。具體的濺射工藝很多,如果按電極的構(gòu)造及其配置方法進行分類主要有二極濺射、三極濺射、磁控濺射、對置濺射、離子束濺射以及吸收濺射等。其中最為常用的是磁控濺射,磁控濺射設(shè)備也相對成熟。

磁控濺射是二十世紀七十年代迅速發(fā)展起來的新型技術(shù),磁控濺射的特點是在陰極靶面上建立一個環(huán)狀磁靶,以控制二次電子的運動,離子轟擊靶面所產(chǎn)生的二次電子在陰極暗區(qū)被電場加速后飛向陽極。任何濺射裝置都有附加磁場以延長電子飛向陽極的過程,目的在于讓電子盡可能多產(chǎn)生幾次碰撞電離,從而增加等離子體密度,提高濺射效率,同時又可以降低電子到達陽極的速率,降低溫度減少損傷。磁控濺射所采用的環(huán)形磁場對二次電子的控制更加嚴密,效果更好。環(huán)形磁場迫使二次電子跳欄式地沿著環(huán)形磁場轉(zhuǎn)圈,而環(huán)形磁場控制的區(qū)域是等離子體密度最高的區(qū)域。在磁控濺射時,可以看到濺射氣體在這個區(qū)域發(fā)出強烈的淡藍色輝光,形成光環(huán)。出于光環(huán)下的靶材被粒子轟擊得罪嚴重的部位被濺射出一條環(huán)狀溝槽。

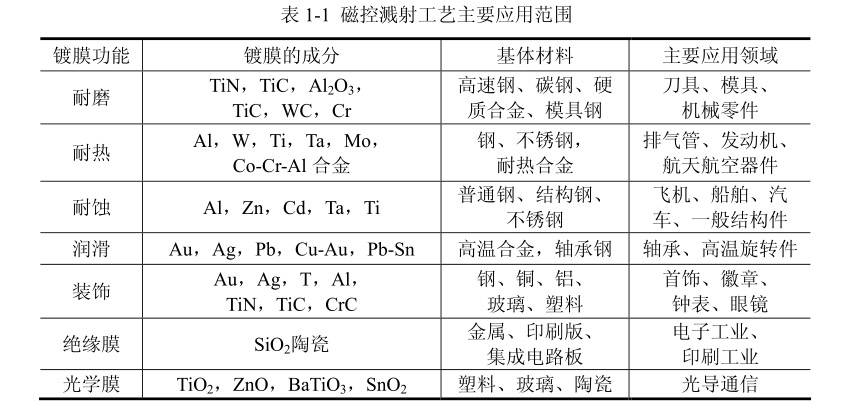

磁控濺射技術(shù)目前已經(jīng)在工業(yè)生產(chǎn)中得到廣泛應(yīng)用。主要應(yīng)用見表 1-1。

該工藝有著濺射速率高、工作溫度低等優(yōu)點。它不是依靠外加電源來提高放電電離效率,而是利用濺射所引起的二次電子本身來實現(xiàn)高速低溫的目標。

它可沉積純金屬、合金或化合物,適用性廣。如以鈦為靶引入氮或碳氫化合物氣體可分別沉積 TiN、TiC 硬化層。就濺射過程而言,為了避免入射離子與靶材發(fā)生反應(yīng),入射離子主要用惰性氣體離子,廣泛采用價格低廉的氬氣。濺射鍍膜具有許多優(yōu)點,可實現(xiàn)大面積沉積,幾乎所有金屬、化合物、介質(zhì)均可作為靶材,在不同材料上得到相應(yīng)的薄膜鍍層,可以大規(guī)模連續(xù)生產(chǎn)。磁控濺射工藝的應(yīng)用大致可分為沉積以耐磨、減磨、耐熱、耐腐蝕等表面強化作用的機械功能薄膜和包括電、磁、聲、光等功能薄膜兩大類。

相關(guān)鏈接