1、引言

鈦合金具有比強度高、耐蝕性好等特點,被廣泛應用于航空航天等領域。TC4 鈦合金的難加工性能主要表現在:TC4 鈦合金的導熱系數較低,切削熱積聚于刀尖及前刀面局部范圍內,使切削局部環境惡化,影響表面加工質量;TC4 鈦合金在高溫狀態下的化學性質活潑,易反應生成硬化層,加劇刀具磨損;TC4 鈦合金的強度、硬度高、彈性模量小以及摩擦系數較大等特點使得單位切削力大,增加功率消耗。

在實際生產中,由于鈦合金的難加工性以及需要從鍛坯料中去除大量材料,還存在加工效率低的問題。隨著現代裝備技術的發展,高速切削技術已具備廣泛推廣的條件,并在鈦合金產品切削加工中得以應用[1]。然而在高速度切削狀態下,采用傳統的澆注式切削潤滑時,切削液一旦觸碰到高速旋轉的工作或刀具即被甩出,極難到達切削環境最為惡劣,最需要冷卻潤滑的刀尖部位。并且澆注式供給切削液帶來的環境問題日益嚴峻,甚至飛濺的切削液將對人身健康產生危害[2]。因此,在可持續發展的下環境下,制造業探索并發展了新型的冷卻潤滑方式,如干式切削(Dry Machining, DM)加工技術[3],微量潤滑(Minimum Quantity Lubrication, MQL)切削技術[4]和低溫冷風切削加工技術[5]以及基于以上技術的低溫微量潤滑(Cold minimum Quantity Lubrication, CMQL)復合增效技術[6]。

目前,大量學者對新型冷卻潤滑方式在潤滑機理[7]、鈦合金等難加工材料的應用方面進行了研究。Nandy A. K. 等[9]使用 CMQL 技術車削加工 TC4 鈦合金發現,CMQL 技術能夠有效降低車削力,并且在斷屑方面有一定優勢。蘇永生等[10]在千切削和低溫微量潤滑條件下研究納米化硬質合金刀具切削鈦合金的性能,研究表明,微薄槽在 CMQL 條件下能有效改善刀具的摩擦學性能。朱林等[11]對 GH4169 鎳基高溫合金在干式、澆注式和低溫冷風微量潤滑條件下進行實驗和仿真對比,結果表明:CMQL 技術可以有效降低切削力和切削溫度,并改善工件的表面質量。易潮磁等[12]進行了高速切削 Tb6 鈦合金試驗,研究表明,CMQL 潤滑條件下的表面粗糙度值最小,且表面無明顯晶粒變形。Park K. H. 等[13]研究發現,低溫微量鈦合金 MQL 可顯著改善加工狀態,但需要利用額外的復雜裝置。

近年來,針對新型的冷卻潤滑方式的應用研究不斷增多,但針對各種潤滑條件對 TC4 鈦合金切削加工性影響,特別是面向 TC4 鈦合金粗精加工過程仍缺乏系統性的研究。本文通過實驗探究不同潤滑條件對高速車削 TC4 鈦合金的切削力和表面粗糙度的影響,分析潤滑條件在不同加工階段的影響,得出 CMQL 條件下高速精車 TC4 鈦合金的切削參數對切削力和表面粗糙度的影響規律。

2、實驗條件及方案

2.1 實驗材料參數及設備

研究對象采用的高強度 TC4 鈦合金,其主要構成成分為學生能如表 1 和表 2 所示。實驗采用疊盛機床公司生產的 ADG15M 數控車床,可實現 8000r/min 高速切削;使用 Kistler 9257B 三分量測力儀測量切削力,采用吉泰科儀 JD520 粗糙度儀測量加工表面粗糙度;選用納米涂層細顆粒合金刀具(主偏角κr = 45^\circ\),前角 γ0 = 5°,后角 α0 = 15°),刀尖圓弧半徑采用 r= 0.8mm。實驗所用的低溫和 MQL 環境采用 SUNAIR 公司生產的超低溫微量潤滑系統提供。

表 1 TC4 鈦合金化學成分(%)

| 成分 | Al | V | C | Fe | Ti |

| 含量(%) | 5.5~6.8 | 3.5~4.5 | ≈0.1 | ≈0.3 | 余量 |

表 2 TC4 鈦合金力學性能

| 剪切強度 | 屈服強度 | 伸長率 | 斷面收縮率 | 密度 | 硬度 |

| 656MPa | 895MPa | 10% | 25% | 4.5g/cm3 | HRC30 |

2.2 實驗方案

設計三組切削實驗,分別研究不同潤滑條件對切削過程的影響,不同潤滑條件在不同加工階段的影響和 CMQL 下切削參數對切削加工性的影響。

為了分析不同潤滑條件對 TC4 鈦合金高速切削加工性的影響,采用單因素分析法,在選定的切削參數下,分別對 CMQL、冷風、澆注式三種冷卻潤滑條件下的切削力和表面粗糙度進行測量和分析。選定的切削參數如表 3 所示。

表 3 實驗一切削參數

| 實驗參數組 | 切削速度 (m/min) | 切削深度 (mm) | 進給量 (mm/r) |

| 1 | 240 | 0.5 | 0.2 |

| 2 | 240 | 0.25 | 0.2 |

| 3 | 240 | 0.5 | 0.4 |

為了分析不同潤滑條件對 TC4 鈦合金粗加工、半精加工、精加工的影響,采用單因素分析法,針對千切削、澆注式潤滑、MQL 和 CMQL 四種不同潤滑環境進行切削力和表面粗糙度測量和分析。各加工階段的切削參數根據實際工程經驗選取,選定的切削參數如表 4 所示。

表 4 實驗二切削參數

| 實驗參數組 | 切削速度 (m/min) | 切削深度 (mm) | 進給量 (mm/r) | 加工精度 |

| 4 | 150 | 0.2 | 0.08 | 精加工 |

| 5 | 100 | 0.5 | 0.12 | 半精加工 |

| 6 | 50 | 1 | 0.15 | 粗加工 |

設計三因素三水平正交試驗,以研究 CMQL 條件下高速切削 TCA 鈦合金各切削參數對主切削力和表面粗糙度的影響。所選擇的切削參數范圍屬于半精加工和精加工階段,正交試驗因素水平設置如表 5 所示。

表 5 實驗三正交試驗因素水平

| 切削速度 | 切削深度 | 進給量 |

| 水平 1 | 100 | 0.1 | 0.2 |

| 水平 2 | 300 | 0.3 | 0.3 |

| 水平 3 | 500 | 0.5 | 0.4 |

3、不同潤滑條件下的 TCA 鈦合金高速切削實驗結果與討論

3.1 主切削力及表面粗糙度實驗測量結果

分別在 CMQL、冷風、澆注式潤滑環境下記錄 9 組實驗測得的切削力和表面粗糙度數據,如表 6 所示。為了確保切削力和表面粗糙度數據的精度,在同一工件上使用同組切削用量是 3 次,取 3 次的切削力平均值作為該組的切削力,在粗糙度測量中圓周均布采樣 3 次并取平均值,減少人為因素造成的誤差。

表 6 不同冷卻潤滑條件下的主切削力及表面粗糙度實驗測量結果

| 序號 | 實驗參數組 | 切削速度 (m/min) | 切削深度 (mm) | 進給量 (mm/r) | 冷卻潤滑條件 | 主切削力 Fc (N) | 表面粗糙度 Ra (μm) |

| 1 | 1 | 240 | 0.5 | 0.2 | CMQL | 389.8 | 0.593 |

| 2 |

| 240 | 0.5 | 0.2 | 低溫冷風 | 466.1 | 0.773 |

| 3 |

| 240 | 0.5 | 0.2 | 澆注式 | 499.0 | 0.841 |

| 4 | 2 | 240 | 0.25 | 0.2 | CMQL | 193.2 | 0.663 |

| 5 |

| 240 | 0.25 | 0.2 | 低溫冷風 | 231.8 | 0.814 |

| 6 |

| 240 | 0.25 | 0.2 | 澆注式 | 251.1 | 0.885 |

| 7 | 3 | 240 | 0.5 | 0.4 | CMQL | 685.8 | 1.379 |

| 8 |

| 240 | 0.5 | 0.4 | 低溫冷風 | 820.6 | 1.401 |

| 9 |

| 240 | 0.5 | 0.4 | 澆注式 | 899.4 | 1.467 |

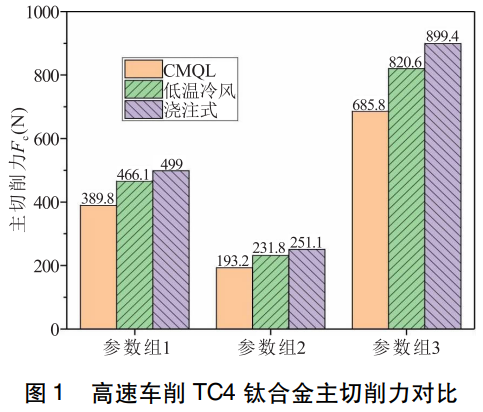

3.2 不同冷卻潤滑條件對主切削力的影響

量化分析如下:參數組 1 相對于參數組 2 的切削層公稱橫截面積增加了 1 倍,對應的主切削力分別在 CMQL、冷風、澆注式潤滑條件下的增大系數為 2.02, 2.01, 1.99;參數組 3 相對于參數組 1 的切削層公稱橫截面積增加了 1 倍,對應的主切削力分別在 CMQL、冷風、澆注式潤滑條件下的增大系數為 1.76, 1.76, 1.80。說明主切削力增加的主要影響因素為切削層公稱橫截面積,不受冷卻潤滑條件的影響。

在相同的切削參數下,CMQL 和低溫冷風條件能有效降低主切削力,并且 CMQL 降低切削阻力的效果更優。其中,CMQL 的主切削力比低溫冷風的主切削力平均減少約 16.4%,并且參數組 3 中 CMQL 的主切削力比低溫冷風減少 134.8N;CMQL 的主切削力比澆注式潤滑的主切削力平均減少約 23%,并且參數組 3 中 CMQL 的主切削力比澆注式潤滑減少了 213.6N。

從以上分析可以看出,在降低切削阻力系數方面,高速切削時 CMQL 優于其他兩種冷卻潤滑加工方法。噴嘴高速噴出的低溫汽霧有很強的吸熱能力,并且高壓汽霧能夠抵抗高速旋轉并有效到達主切削區域,實現較好的冷卻潤滑效果。相對于低溫冷風,潤滑油的混合霧化可以在刀一工、刀一周間完全形成潤滑油膜,使切削摩擦阻力降低,從而降低切削力。

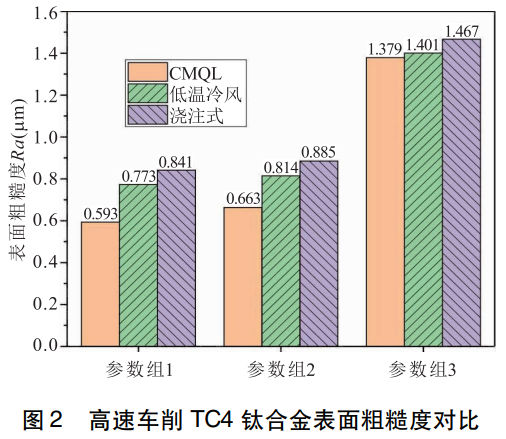

3.3 不同冷卻潤滑條件對表面粗糙度的影響

可以看出,在相同的冷卻潤滑環境下,參數組 2 相對于參數組 1 的表面粗糙度基本沒有變化,參數組 3 相對于參數組 1 的表面粗糙度有明顯增加。根據表面粗糙度理論公式可知,表面粗糙度與進給量和刀尖圓弧半徑有關,在相同的切削參數下,CMQL 和低溫冷風條件的表面粗糙度值略有降低,說明良好的冷卻潤滑條件能夠對加工表面質量帶來提升,并且 CMQL 要優于低溫冷風條件。但是在參數組 3 中進給量較大的情況下,冷卻潤滑條件的影響程度下降。

表面粗糙度除與理論切削參數有關外,還與切削過程中積屑瘤的產生和消失也有極大關系。積屑瘤產生的先決條件是切屑底層金屬與刀具前刀面發生粘結,從以上分析可以看出,低溫冷風和 CMQL 可以快速冷卻刀具和工件,加工表面和切屑的塑性降低,抑制了積屑瘤形成和發展。CMQL 可以提供良好的潤滑膜,弱化刀具和工作之間的黏結摩擦,減少刀具的磨損,并還可以降低切削過程中的振動和噪聲,有助于提高表面質量。

4、不同潤滑條件下的各加工階段切削實驗結果與討論

4.1 主切削力及表面粗糙度實驗測量結果

根據 TC4 鈦合金實際樣件切削加工工藝選取不同加工階段的實驗參數,如表 7 所示,分別在干切削、澆注式、MQL 和 CMQL 潤滑環境下記錄實驗測得的切削力和表面粗糙度數據。

表 7 不同加工階段主切削力及表面粗糙度實驗測量結果

| 序號 | 切削速度 (m/min) | 切削深度 (mm) | 進給量 (mm/r) | 加工精度 | 冷卻潤滑條件 | 主切削力 Fc (N) | 表面粗糙度 Ra (μm) |

| 1 | 150 | 0.2 | 0.08 | 精加工 | 干切削 | 108.5 | 1.293 |

| 2 |

|

|

|

| 澆注式 | 102.5 | 1.003 |

| 3 |

|

|

|

| MQL | 92.3 | 1.067 |

| 4 |

|

|

|

| CMQL | 89.8 | 0.832 |

| 5 | 100 | 0.5 | 0.12 | 半精加工 | 干切削 | 466.3 | 1.674 |

| 6 |

|

|

|

| 澆注式 | 423.6 | 1.193 |

| 7 |

|

|

|

| MQL | 344.7 | 1.276 |

| 8 |

|

|

|

| CMQL | 365.4 | 1.004 |

| 9 | 50 | 1 | 0.15 | 粗加工 | 干切削 | 856.7 | 1.879 |

| 10 |

|

|

|

| 澆注式 | 947.5 | 1.303 |

| 11 |

|

|

|

| MQL | 885.4 | 1.545 |

| 12 |

|

|

|

| CMQL | 997.3 | 1.032 |

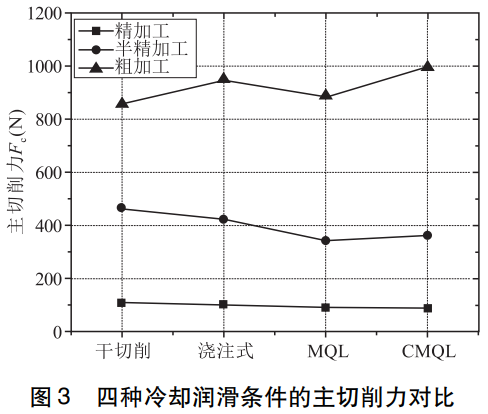

4.2 在不同加工階段時冷卻潤滑條件對切削力的影響

可以看出,在不同的加工階段,切削參數不變情況下,切削力在不同冷卻潤滑環境的變化幅度不大。這說明切削參數依然是影響切削力大小的主要因素,而潤滑條件只能在一定范圍內影響切削力。對于精加工而言,其主切削力隨若干切削、澆注式、MQL 和 CMQL 潤滑環境的變化依次減小,總減少量為 18.7N,減少幅度為 17.2%。CMQL 相較于 MQL 的減少量為 2.5N,減少幅度為 2.7%。說明相較于傳統澆注和無潤滑干切、MQL 條件下切削液能夠滲入加工區域,從而改善刀具與工件的摩擦狀態,而傳統澆注量大,流速低,很難深入高速切削的加工區域,僅能提供冷卻降溫效果。對于半精加工而言,其主切削力隨若干切削、澆注式、MQL 潤滑環境的變化依次減小,共減少 121.6N,減少幅度為 26.1%。但是,CMQL 相對于 MQL 略有提高,增加量為 20.7N,說明 MQL 對半精加工降低切削阻力的效果更為有效。低速、大切深已體現不出 CMQL 的優勢,這是由于低速環境下澆注式冷卻潤滑已經達到一定的效果,而 CMQL 會進一步降低刀-工切觸區的溫度,鈦合金材料塑性下降,切削阻抗增大,切削力變大。對于粗加工而言,低速大切深不增加,CMQL 相對于 MQL 的切削阻抗增大效果更為明顯,反而干切削的切削力更小,這是因為無潤滑干切的溫升會對鈦合金有熱敏化效果,降低切削阻抗。

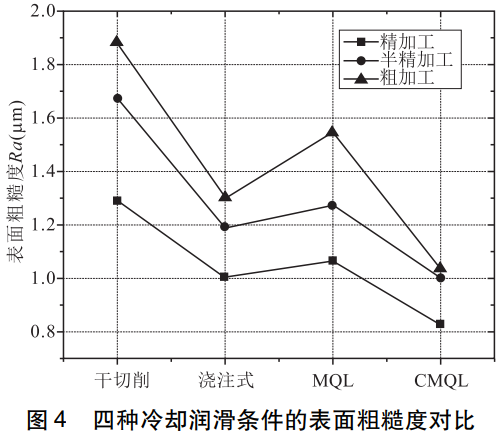

4.3 在不同加工階段時冷卻潤滑條件對表面粗糙度的影響

從圖中可見直觀地看到精加工、半精加工、粗加工三種不同的加工階段粗糙度數值變化趨勢一致,由大到小均為干切削、MQL、傳統澆注、CMQL。其中,傳統澆注潤滑方式相比 MQL 潤滑方式,表面粗糙度數值更小,表面質量更高,這可能是由多種原因造成,例如切屑會影響微量油液到達工件表面、體積微小的油液顆粒容易受熱揮發、澆注式切削降低了切削加工區域的溫度等。但 MQL 更加節省切削液,這大大降低了加工成本,在工件表面質量要求不高時優勢更加顯著。另外,根據不同加工階段時表面粗糙度的數值對比,再次證明切削參數的改變對粗糙度數值的影響程度大于潤滑條件,潤滑條件只能在一定范圍內影響表面粗糙度。

5、CMQL 條件下 TC4 鈦合金切削正交試驗結果與討論

5.1 切削力及表面粗糙度正交試驗測量結果

按 L9(34) \) 正交試驗方案進行 TC4 鈦合金的高速切削實驗,獲得的主切削力及表面粗糙度實驗數據如表 8 所示,數據表明,在 CMQL 冷卻潤滑條件下主切削力均在 800N 以內;當進給量 f = 0.2mm/r 時,表面粗糙度 Ra < 0.7μm;當進給量 f > 0.3mm/r 時,表面粗糙度 Ra > 1μm。為綜合分析切削參數對主切削力和表面粗糙度的影響程度與規律,分別對其進行極差分析。

表 8 CMQL 條件下切削力及表面粗糙度測量結果

| 序號 | 切削速度 vc | 切削深度 ap | 進給量 f | 主切削力 Fc (N) | 表面粗糙度 Ra (μm) |

| 1 | 1 | 1 | 1 | 342.8 | 0.675 |

| 2 | 1 | 2 | 2 | 567.9 | 1.175 |

| 3 | 1 | 3 | 3 | 745.6 | 1.467 |

| 4 | 2 | 1 | 2 | 387.8 | 1.232 |

| 5 | 2 | 2 | 3 | 342.9 | 1.543 |

| 6 | 2 | 3 | 1 | 378.6 | 0.581 |

| 7 | 3 | 1 | 3 | 298.6 | 1.454 |

| 8 | 3 | 2 | 1 | 199.6 | 0.631 |

| 9 | 3 | 3 | 2 | 356.7 | 1.203 |

5.2 主切削力極差分析

根據正交試驗數據的直觀極差分析可以確定各因素對主切削力的影響規律,并確定各因素的最優水平組合。通過試驗測量數據計算,整理得到正交試驗極差分析表(見表 9)。由極差分析結果可知,在所選切削參數范圍內,切削速度是影響主切削力的主要因素,其次分別為進給量和背吃刀量,且均大于空列,說明在高速精車 TC4 鈦合金的影響參數中,切削三要素占據主導地位。

表 9 主切削力正交試驗分析(N)

| vc | ap | f | 空列 |

| K1 | 1656.3 | 1029.2 | 921 | 1042.4 |

| K2 | 1109.3 | 1110.4 | 1312.4 | 1245.1 |

| K3 | 854.9 | 1480.9 | 1387.1 | 1333 |

| k1 | 552.10 | 343.07 | 307.00 | 347.47 |

| k2 | 369.77 | 370.13 | 437.47 | 415.03 |

| k3 | 284.97 | 493.63 | 462.37 | 444.33 |

| 極差 R | 267.13 | 150.57 | 155.37 | 96.87 |

| 主次因素 | vc?f?ap?空列 |

|

|

|

| 優選方案 | vc3 | ap1 | f1 |

|

隨著高速切削時切削速度的增加,工件表面和刀具溫度急劇升高,如果此時冷卻潤滑不及時就會導致工件和刀具燒傷,表面硬化嚴重,從而導致切削力變大以及表面加工質量急劇下滑。CMQL 高轉速精車 TC4 鈦合金提供了良好的冷卻潤滑條件,保證切削過程的穩定進行。為了分析切削參數對主切削力的影響規律,從極差分析中可知,主切削力隨切削速度的增大而減小,隨著進給量和切削深度的增大而增大。單純考慮主切削力最小(低碳降耗目標),理想的組合方案是大切削速度、盡可能小的背吃刀量和較小的進給量。

5.3 表面粗糙度極差分析

根據表面粗糙度 \( Ra \) 的實驗測量數據進行極差分析,如表 10 所示。三個因素對表面粗糙度 \( Ra \) 的影響顯著程度由大到小為進給量 > 切削深度 > 切削速度,其中進給量為主要影響因素,這與理論表面粗糙度相匹配。這是因為在高速精車階段,CMQL 冷卻潤滑條件保證切削過程的穩定進行,在高速切削中難以形成對表面質量不利的積屑,保證了表面粗糙度不受其他不穩定因素影響。為了分析切削參數對主切削力的影響規律,從極差分析中可知,在 CMQL 切削條件下,切削速度和切削深度的改變對 TC4 鈦合金加工表面的質量影響平衡,隨著進給量的增加,表面加工質量變差。選用較小的進給量可降低工件表面粗糙度。

表 10 表面粗糙度正交試驗分析(μm)

| c | p | f | 空列 |

| K1 | 3.3 | 3.4 | 1.9 | 3.4 |

| K2 | 3.4 | 3.3 | 3.6 | 3.2 |

| K3 | 3.3 | 3.3 | 4.5 | 3.3 |

| k1 | 1.11 | 1.12 | 0.63 | 1.14 |

| k2 | 1.12 | 1.12 | 1.20 | 1.07 |

| k3 | 1.10 | 1.08 | 1.49 | 1.11 |

| 極差 R | 0.02 | 0.03 | 0.86 | 0.07 |

| 主次因素 | f?空列?ap?vc |

|

|

|

| 優選方案 | vc3 | ap3 | f1 |

|

6、結語

通過三組TC4鈦合金切削實驗分析得到以下結論:

(1) CMQL和MQL冷卻潤滑條件可在TC4鈦合金高速切削中有效降低切削阻力和改善表面粗糙度,且CMQL復合增效技術表現更優;

(2) CMQL冷卻潤滑條件在高速精車削階段才體現出降低切削阻力的優勢,對低速大切深的粗加工階段反而不利;

(3) 考慮CMQL條件下高速精車TC4鈦合金的加工效率,最佳參數組合為較高切削速度、較小的精加工余量和合適范圍內較大的進給量。

參考文獻

[1] 何曉,李國和,孫勇,等.鈦合金高速切削加工試驗研究進展[J].工具技術,2021,55(8):11-23.

[2] 袁松梅,朱光遠,王莉.綠色切削微量潤滑技術潤滑劑特性研究進展[J].機械工程學報,2017,53(17):131-140.

[3] 胡明哲.干式切削加工技術的發展及應用[J].機床與液壓,2019,47(13):179-185.

[4] 李海峽,趙慶軍,申紹旭,等.基于MQL的切削加工技術應用[J].工具技術,2022,56(5):64-67.

[5] 顧祖強,張昌義,魏成雙,等.干式冷風切削技術在高效率、純加工中的應用[J].工具技術,2007,41(4):83-85.

[6] 楊簡銘,王成勇,袁光輝,等.微量潤滑復合增效技術及其應用研究進展[J].中國機械工程,2022,33(5):506-528.

[7] 劉明政,李長河,曹華軍,等.低溫微量潤滑加工技術研究進展與應用[J].中國機械工程,2022,33(5):529-550.

[8] 高東強,曾行軍,何乃如,等.低溫切削技術在難加工材料加工中的應用[J].制造技術與機床,2020(6):39-43.

[9] Nandy A K, Gowrishankar M C, Paul S. Some studies on high-pressure cooling in turning of Ti-6Al-4V[J]. International Journal of Machine Tools & Manufacture, 2009,49(2):182-198.

[10] 蘇永生,李亮,王剛,等.織構化刀具切削性能測試及切削溫度仿真分析[J].潤滑與密封,2018,43(3):92-97.

[11] 朱林,路丹妮.低溫冷風MQL切削鎳基高溫合金的仿真與實驗研究[J].機床與液壓,2018,46(14):24-26.

[12] 易湘斌,黃炳元,李寶棟,等.不同冷卻潤滑條件下TB6鈦合金高速切削表面完整性研究[J].潤滑與密封,2018,43(11):36-41.

[13] Park K H, Suhaimi M A, Yang G D, et al. Milling of titanium alloy with cryogenic cooling and minimum quantity lubrication (MQL)[J]. International Journal of Precision Engineering and Manufacturing,2017,18(1):5-14.

第一作者: 周秀麗,講師,安陽工學院機械工程學院,455000河南省安陽市

First Author: Guo Xiuli, Lecturer, School of Mechanical Engineering, Anyang Institute of Technology, Anyang, Henan 455000, China

通信作者: 張程毅,博士,講師,許昌學院電氣與機械工程學院,461000河南省許昌市

Corresponding Author: Zhang Chengyan, Ph. D., Lecturer, School of Electrical and Mechanical Engineering, Xuchang University, Xuchang, Henan 461000, China

相關鏈接