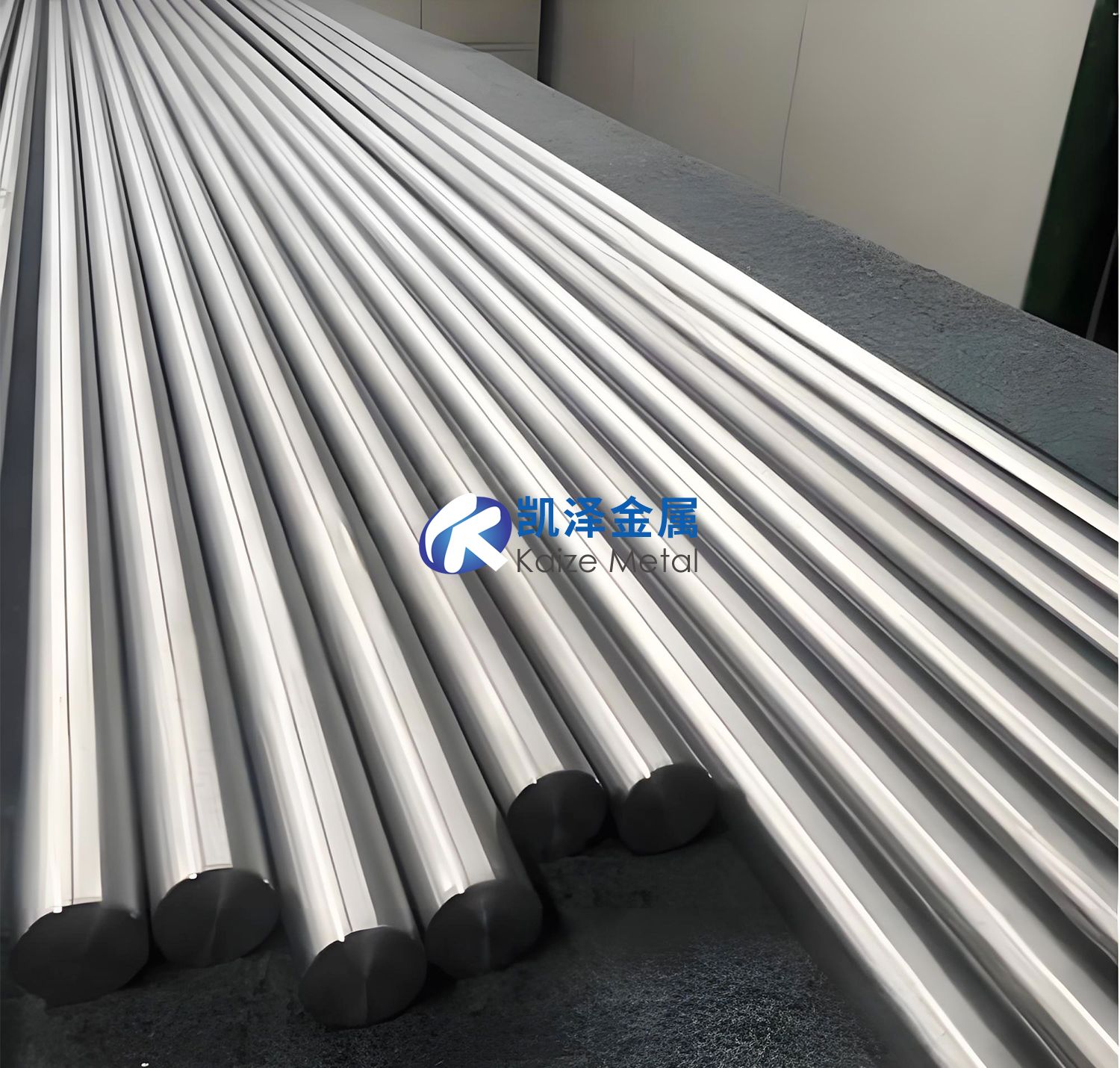

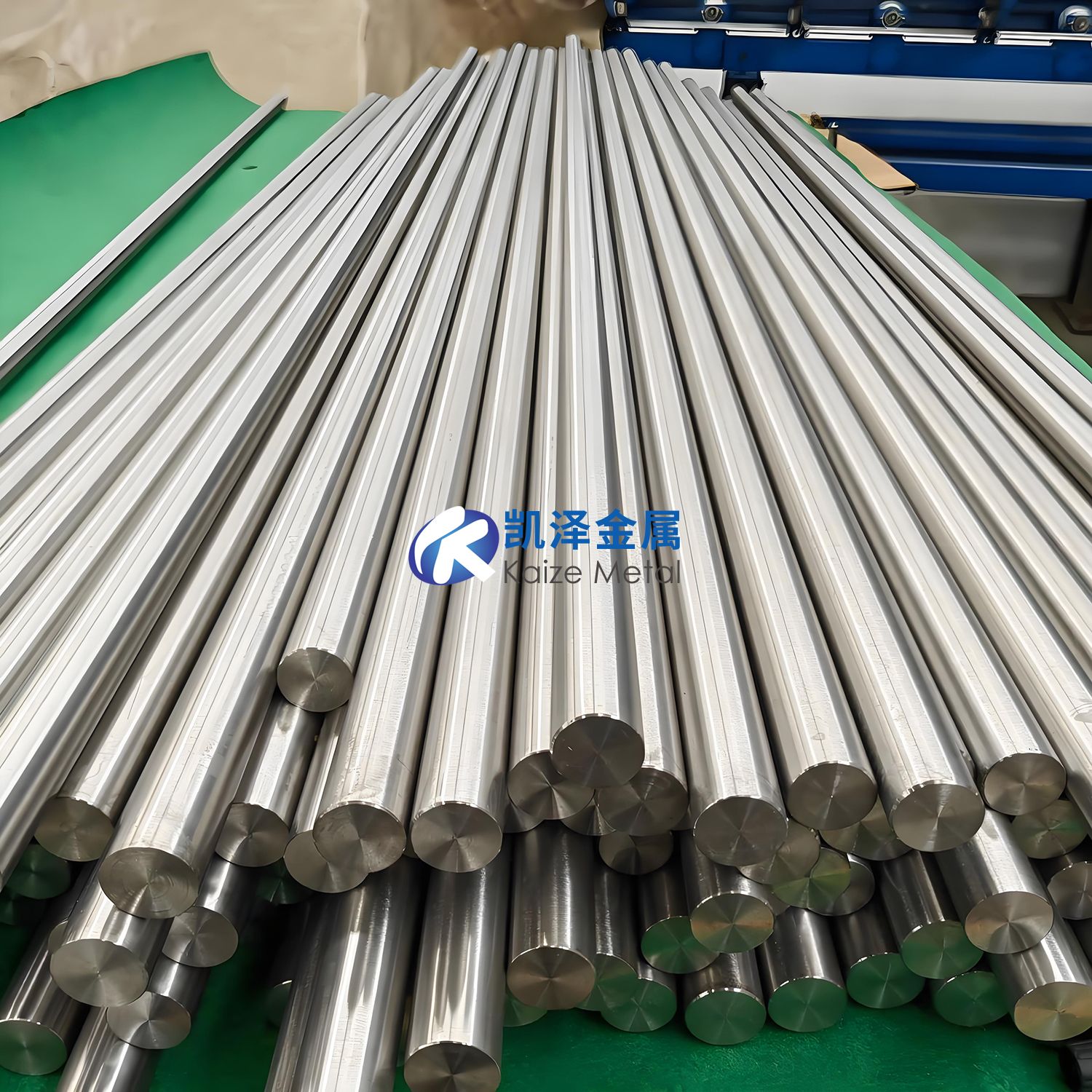

鈦合金棒憑借其優異的綜合性能,正成為推動高端制造領域技術革新的關鍵基礎材料���。作為一種兼具低密度(4.43g/cm3)與高比強度(抗拉強度≥895MPa)的金屬結構材料���,其耐蝕性可媲美貴金屬、生物相容性滿足植入級醫療標準,且在-253℃至600℃寬溫域內保持力學穩定性���。近年來���,隨著控溫控軋���、拓撲優化等工藝突破���,鈦合金棒已從航空發動機葉片���、骨科植入物等傳統場景���,加速向精密制造���、增材制造等新興領域滲透���,形成“材料性能-工藝創新-場景適配”的協同發展格局���。

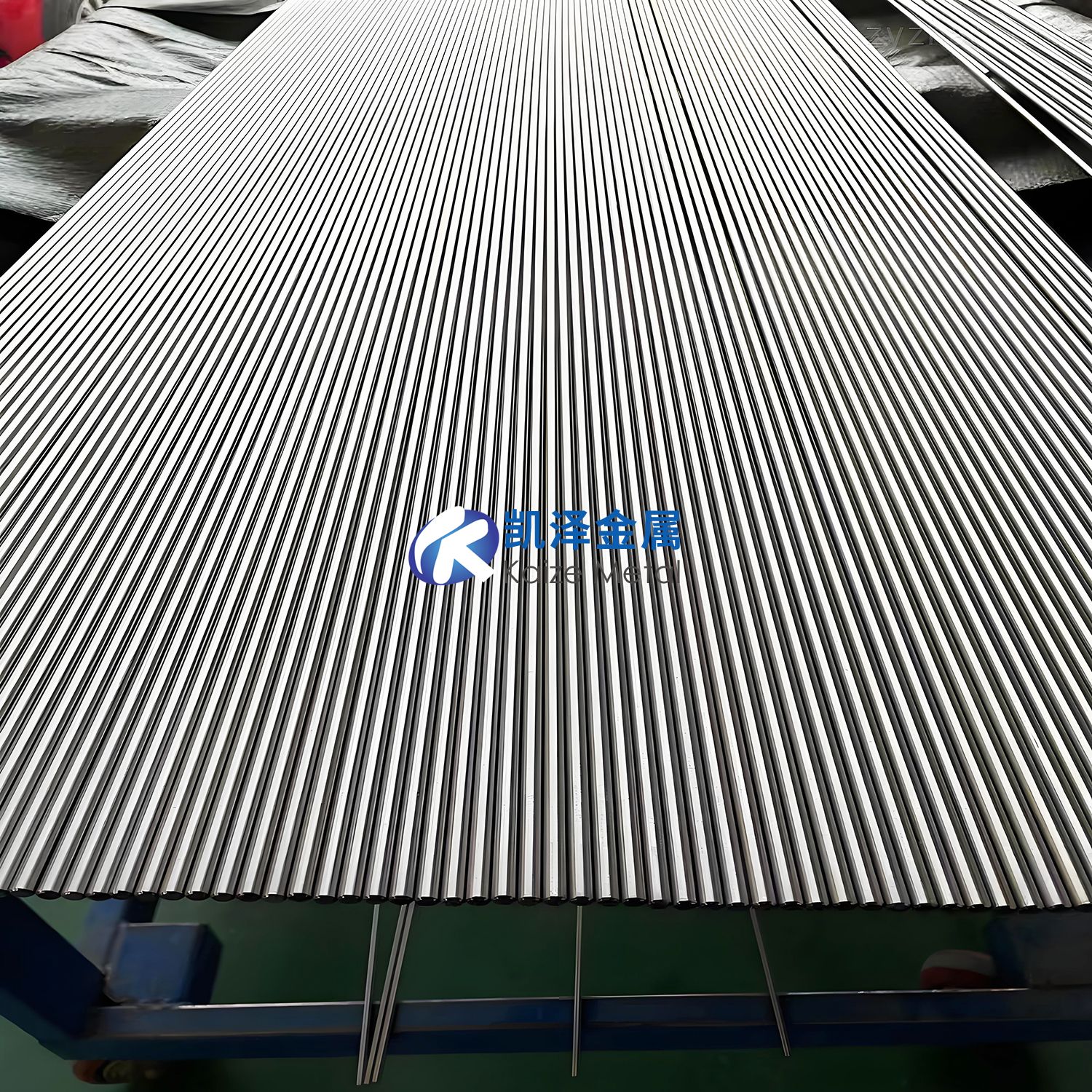

當前鈦合金棒的新應用拓展呈現多維度突破特征:在精密加工領域���,基于TC4/TC16牌號的超聲波振動棒通過高頻振動穩定性(頻率調節精度±0.5Hz)實現納米級表面處理���,已用于折疊屏曲率半徑≤3mm的曲面加工���;增材制造方向���,Ti575G高熵合金棒配合SLM技術,使火箭發動機葉盤層間結合強度提升30%,同步解決傳統3D打印的層間缺陷難題���;生物醫療領域,Ti-13Nb-13Zr等超低模量合金(彈性模量73GPa)通過微弧氧化表面處理,將骨細胞附著率提升50%���,有效規避“應力屏蔽”效應。此外���,在氫能儲運、深海裝備等綠色能源場景���,Ti70合金棒以≥1000MPa的耐壓強度,成為高壓儲氫罐纏繞增強層的優選材料���。

從產業發展視角看,鈦合金棒的技術演進正面臨雙重突破:一方面���,大尺寸均勻性控制(Φ500mm棒材心部強度波動<5%)與成本優化(海綿鈦原料占比降至50%以下)成為規模化應用的關鍵瓶頸,而WAAM電弧增材制造、廢靶等離子重熔等技術可將材料利用率提升至80%以上���;另一方面,智能化工藝與材料創新正重塑應用邊界——數字孿生技術優化熱處理參數使試制成本降低70%,Ti-Al-Zr-Mo-Nb系高熵合金靶材硬度突破3000HV���,為深空探測器耐壓殼體、神經植入電極等前沿領域提供解決方案。這種“工藝革新-材料迭代-場景延伸”的螺旋式發展,正推動鈦合金棒從單一結構材料向功能集成化元件轉型。凱澤金屬結合最新技術突破與產業化進展���,其鈦合金棒新應用領域主要涵蓋以下方向:

一、精密制造:超聲波振動棒革新加工工藝

技術原理:鈦合金高頻振動穩定性與低密度特性結合,實現微米級精密加工���。

應用場景:

電子/光學器件:鈦合金振動棒減少加工摩擦阻力,提升微細結構拋光精度(如手機鏡頭模組納米級表面處理)。

微創手術器械:作為輔助工具直接參與高精度手術���,降低組織損傷(如內窺鏡精密部件加工)。

突破案例:智能控制系統實現振動頻率實時調節,適應曲率半徑≤3mm的折疊屏制造需求���。

1. 核心牌號與性能

牌號:

TC4 (Ti-6Al-4V):綜合性能最優,抗拉強度≥895 MPa,疲勞強度高���,適用于高頻振動棒���。

TC16 (Ti-3Al-5Mo-4.5V):冷鐓塑性優異���,可制造復雜形狀振動部件���,成本較TC4低30%。

性能特點:

低密度(4.43 g/cm3):減少慣性負載,提升振動頻率穩定性���。

高阻尼特性:衰減振動能量30%,保障微米級加工精度(如手機鏡頭納米拋光)。

2. 工藝技術突破

控溫控軋技術:天成航材全流程生產線,15分鐘完成Φ350mm棒材生產���,晶粒尺寸標準差≤4μm,組織均勻性提升50%。

自動化加工:蘇州閏塘達業專利傳送裝置(CN222158822U)���,集成實時檢測與剔除功能,人力成本降30%,產品良率>99%。

二���、增材制造(3D打印):優化材料沉積與結構設計

核心價值:解決傳統3D打印層間缺陷問題,提升零部件力學性能���。

創新應用:

航空航天部件:鈦合金振動棒優化金屬粉末沉積均勻性,使火箭發動機葉盤等復雜結構件層間結合強度提升30%。

汽車輕量化:配合SLM技術打印鈦合金懸架連桿���,減重40%且疲勞壽命延長2倍。

1. 牌號選擇

Ti-6Al-4V ELI:超低間隙元素(O≤0.13%),層間結合強度提升30%���,用于火箭葉盤SLM打印輔助棒。

Ti575G (西部超導專利):新型高熵合金,高溫強度提升20%���,適用于大尺寸構件沉積導向棒(專利號CN202411519027.1)。

2. 工藝創新

復合軋制+階梯退火:

江豐電子技術:390℃退火60min,晶粒細化至20μm,提升濺射膜均勻性15%。

拓撲優化設計:結合AI算法優化鈦棒支撐結構���,減少增材件殘余應力40%(應用案例:汽車輕量化懸架連桿)。

三、智能裝備:自動化產線與高效加工裝置

工藝革新:鈦合金棒加工設備智能化升級顯著提升效率���。

蘇州閏塘達業傳送裝置:集成自動檢測與剔除功能���,人力需求降低30%���,加工穩定性提升(專利號CN222158822U)���。

泰州永興鍛造裝置:自適應夾持系統兼容不同直徑鑄錠(Φ100–500mm)���,減少端部切除量���,成材率提高15%���。

產業效益:天成航材“以軋代鍛”控溫控軋線���,15分鐘完成Φ350mm棒材生產���,效率為自由鍛的8倍���。

1���、核心材質牌號與性能特點

1)高強輕量化金屬材料

鈦合金(TC4/Ti-6Al-4V)

性能特點:密度僅4.43 g/cm3(較鋼輕43%)���,抗拉強度≥895 MPa���,耐腐蝕性優異���,適用于航空結構件與醫療植入物���。

應用場景:飛機整型部件加工���、高精度醫療器械(如人工關節)���。

鋁合金(6061-T6)

性能特點:屈服強度≥275 MPa���,導電率50% IACS���,輕量化(密度2.7 g/cm3)���,適用于電氣部件與汽車覆蓋件模具���。

案例:揚州電力FMS柔性生產線加工鋁制箱體,精度達0.002 mm(頭發絲直徑1/30)���。

高強度鋼(42CrMo)

性能特點:硬度50 HRC,抗疲勞強度高���,用于重載齒輪軸;但需涂層提升耐磨性(如CrAlN涂層硬度2200 HV)���。

2)高性能非金屬材料

玄武巖纖維

性能特點:線徑7-20 μm(發絲1/10),耐溫>800℃���,拉伸強度4800 MPa,耐腐蝕性為鋼材3倍���,應用于航天器結構增強(如嫦娥六號國旗基材)。

優勢:全電熔生產零廢水/廢氣���,成品率>95%���,符合綠色制造趨勢���。

高分子復合材料(尼龍基碳纖維)

性能特點:摩擦系數<0.1���,自潤滑性優���,耐磨性為鋼托輥3-5倍���,壽命延長2-3倍���,用于非金屬托輥自動化生產線���。

2���、關鍵工藝技術創新

1) 超精密加工技術

五軸龍門加工中心

技術參數:重復定位精度≤4 μm���,快移速度≥120 m/min���,空間定位精度0.05 mm(5m范圍)���。

創新設計:碳纖維復材輕量化雙橫梁結構���,驅動質量降50%���,能耗與基建成本降30%���。

激光-沖壓復合加工

案例:通快TruMatic 5000配備6 kW激光器與DeltaDrive電動沖頭���,能耗降30%���,支持鈦/銅等有色金屬無劃痕加工���。

自動化:ToolMaster模具庫支持90套模具自動更換���,適應小批量混流生產���。

2)智能產線協同控制

全流程物料調度

AGV+立體倉庫:三一重工智能工廠通過激光導引AGV與WMS系統聯動���,物料配送準時率>95%���,在制品減少8%���。

中控系統:華工科技為三一備料線開發任務調度算法���,實現18種鋼板25分鐘全自動切割分揀���。

透明工廠管理

技術架構:瑞泰馬鋼集成物聯網+數字孿生���,實時監控能耗與質量偏差���,故障自動報警���,產能提升100%(年產9萬噸)���。

3���、材料與工藝適配性對比

| 材質類型 | 典型牌號 | 工藝適配場景 | 性能優勢 | 應用案例 |

| 鈦合金 | TC4(Ti-6Al-4V) | 五軸精密銑削+激光沉積 | 比強度為鋼2倍���,生物相容性優 | 航空發動機葉盤 |

| 玄武巖纖維 | 純熔融玄武巖 | 全電熔拉絲 | 耐溫>800℃���,零污染排放 | 月球探測器結構件 |

| 高分子復合材料 | 尼龍-碳纖維混紡 | 注塑成型+機器人裝配 | 耐磨性為鋼3倍���,自潤滑 | 礦山輸送托輥 |

| 鋁合金 | 6061-T6 | FMS柔性加工+在線檢測 | 導電性優���,輕量化成本低 | 核電閥門殼體 |

4���、前沿趨勢與技術挑戰

智能化工藝升級

AI動態調控:揚州電力引入低代碼平臺優化熱處理參數���,試制成本降70%3���;拓璞數控通過AI補償熱變形���,提升大部件加工良率���。

綠色制造:玄武巖纖維電熔生產線降低碳排放���,廢靶等離子重熔技術提升材料利用率至80%。

技術瓶頸

大尺寸均勻性:Φ>500 mm鈦棒心部晶粒粗化(強度波動>10%),需多向鍛造+梯度冷卻技術突破���。

四、生物醫療:超低彈性模量植入物

材料突破:新型鈦合金棒彈性模量接近人骨,解決“應力屏蔽”難題���。

鑫諾特材專利技術:添加Nb/Zr/Mo等元素,彈性模量下降32%–46%(較TC4),適配髓內釘���、髖關節等承重植入物。

臨床優勢:避免傳統植入物因彈性模量過高導致的骨吸收,術后恢復周期縮短20%。

1. 牌號與性能

| 牌號 | 彈性模量(GPa) | 生物相容性 | 臨床優勢 |

| TC4 ELI | 110 | ISO 5832-3認證 | 降低骨吸收風險30% |

| Ti-13Nb-13Zr | 73(接近人骨) | 無毒性(Nb替代V) | 術后恢復周期縮短20% |

2. 表面處理技術

微弧氧化(MAO):生成多孔陶瓷層���,促進骨細胞附著(附著率↑50%)。

激光微織構:表面構建20-50μm凹坑,抑制細菌滋生(抗菌率>95%)���。

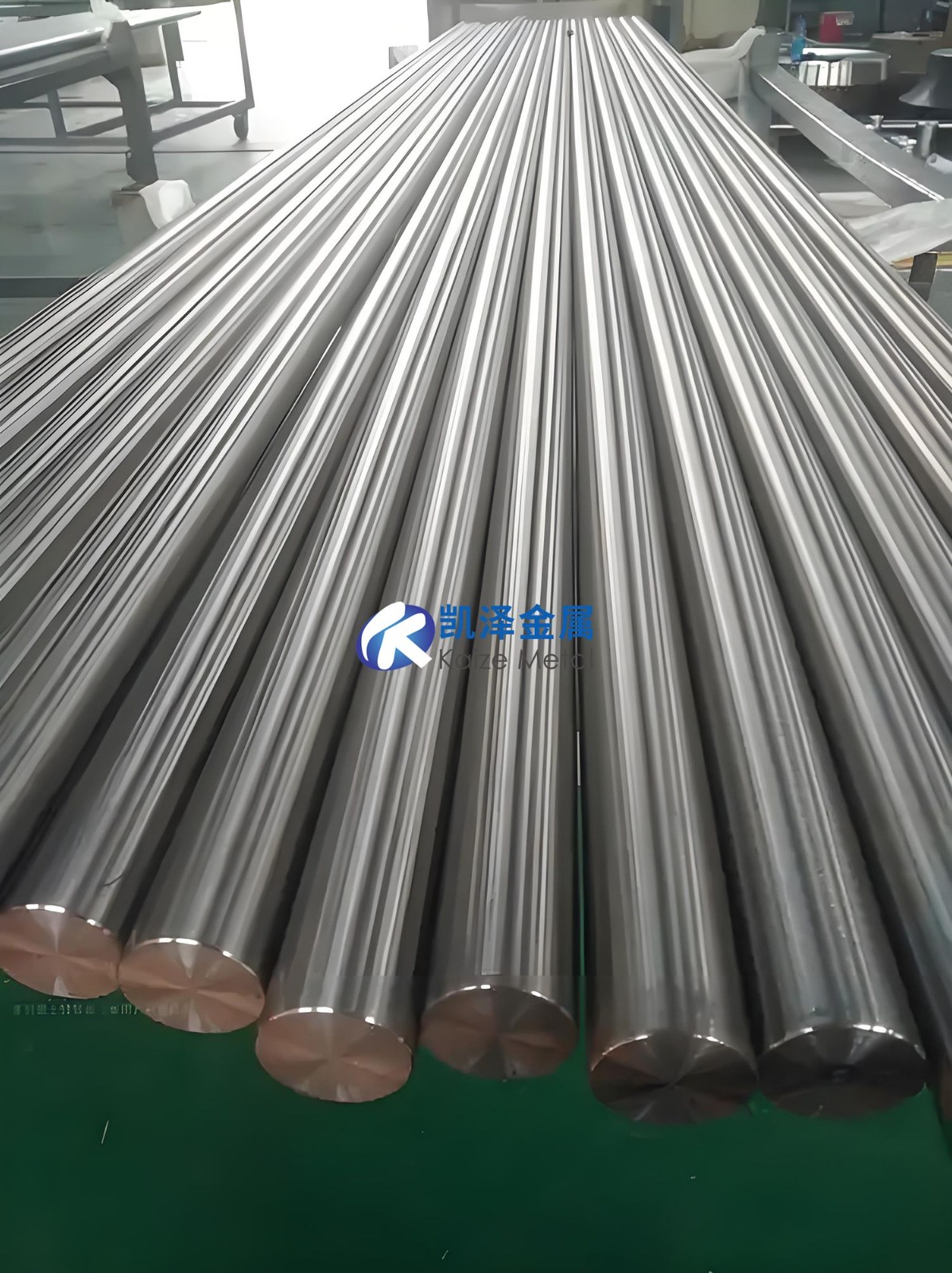

五、綠色能源與海洋工程

氫能儲運:鈦合金棒用于高壓儲氫罐纏繞增強層���,耐壓強度≥1000MPa,安全性優于碳纖維復合材料���。

海洋裝備延伸:

鐵鉻液流電池:鈦合金電極支架耐電解液腐蝕,循環壽命達27年(國電投“容和一號”項目)���。

深海勘探:大規格鈦棒(如Ti70合金)制造耐壓殼體���,下潛深度突破7000米(“蛟龍號”改進型)。

1. 核心應用與牌號

氫能儲運:

牌號:Ti70(近α型),抗氫脆性優���,耐壓強度≥1000 MPa���。

工藝:多向鍛造+梯度冷卻���,解決Φ500mm棒材心部晶粒粗化問題(強度波動<5%)���。

鐵鉻液流電池:

牌號:TA2(工業純鈦),耐電解液腐蝕,循環壽命27年(國電投“容和一號”)���。

2. 環保裝備延伸

污水處理攪拌棒:TA10(Ti-0.3Mo-0.8Ni),耐Cl?腐蝕速率<0.001 mm/a,壽命為不銹鋼的5倍���。

六、未來趨勢:材料-工藝-場景協同創新

智能化工藝:西部超導專利鍛造法(跨火次換向+棱面交替鍛造)解決棒材端部性能不均問題,切除量減少40%���。

復合高熵合金:Ti-Al-Zr-Mo-Nb系靶材用于航空發動機防護涂層,硬度突破3000HV。

成本優化路徑:廢靶等離子重熔技術(利用率>80%)推動光伏、消費電子領域普及���。

鈦合金棒新興應用領域概覽

| 應用領域 | 核心價值 | 代表案例/技術 | 效益提升 |

| 精密制造 | 高頻振動穩定性 | 折疊屏曲面加工振動棒 | 精度達納米級 |

| 增材制造 | 優化層間結合 | 火箭葉盤SLM打印輔助 | 結構強度↑30% |

| 智能裝備 | 自適應加工 | 閏塘達業自動傳送裝置 | 人力成本↓30% |

| 生物醫療 | 彈性模量匹配人骨 | 鑫諾特材超低模量髓內釘 | 骨吸收風險↓50% |

| 綠色能源 | 耐壓耐蝕 | 儲氫罐增強層/鐵鉻電池電極架 | 壽命>25年 |

六、技術挑戰與前沿趨勢

1. 現存瓶頸

大尺寸均勻性:Φ>500mm棒材心部晶粒粗化(強度波動>10%)���,需開發多向鍛造+梯度冷卻技術。

成本控制:海綿鈦占原料成本60%���,電弧增材制造(WAAM)可降材耗50%。

2. 前沿趨勢

智能化工藝:

數字孿生優化熱處理參數(試制成本↓70%)。

AI動態調控軋制變形量(響應時間<50ms)���。

材料創新:

高熵合金:Ti-Al-Zr-Mo-Nb系靶材,硬度突破3000 HV。

再生技術:廢靶等離子重熔(利用率>80%),降本30%���。

新興應用領域技術參數對比表

| 應用領域 | 理想牌號 | 關鍵性能 | 工藝技術 | 效益提升 |

| 精密振動棒 | TC16 | 冷鐓塑性>40% | 控溫控軋(晶粒≤30μm) | 加工精度達納米級 |

| 增材制造輔助 | Ti575G | 高溫強度↑20% | 拓撲優化+AI參數迭代 | 殘余應力↓40% |

| 醫療植入物 | Ti-13Nb-13Zr | 彈性模量73GPa(匹配人骨) | 微弧氧化+激光織構 | 骨整合效率↑50% |

| 儲氫罐增強層 | Ti70 | 耐壓強度≥1000MPa | 多向鍛造+梯度冷卻 | 安全性超碳纖維復合材料 |

| 污水處理 | TA10 | 耐Cl?腐蝕率<0.001mm/a | 激光-電弧復合焊 | 壽命為不銹鋼5倍 |

鈦合金棒的新應用版圖正從“單一結構件”向功能集成化與場景智能化躍遷。短期需突破大尺寸均勻性(如Φ500mm棒材心部波動<5%)與成本瓶頸���,長期將依托高熵合金設計與循環技術,在深空探測、神經植入等前沿領域開辟增量空間���。

牌號創新:TC16(高塑性)、Ti575G(高熵合金)等適配精密制造與增材場景;

工藝突破:控溫控軋(天成航材)與AI拓撲優化推動性能邊界���;

降本路徑:WAAM與廢靶重熔技術加速綠色能源領域普及。

未來需持續攻關大尺寸均勻性與成本瓶頸,并通過材料-智能-再生三重創新,開拓神經植入、深空探測等前沿場景。

相關鏈接