引言

隨著全球科技的革新突破和人口數量的指數增長,傳統陸地資源供給體系已逼近承載閾值。基于資源戰略安全與可持續發展的考量,海洋資源開發已成為緩解資源供需矛盾的關鍵路徑。船舶作為海洋資源開發的核心工程裝備,其材料性能與制造技術水平直接決定海洋資源開發的深度與廣度。具體而言,船體結構材料的比強度、耐腐蝕性能、可加工性及疲勞壽命等關鍵性能指標,直接影響船舶的服役性能與作業能力。鈦合金作為20世紀中期發展起來的一種重要結構金屬,具有密度低、比強度高、耐腐蝕性強以及高透聲系數和無磁性特性,幾乎滿足船舶用材料的全部要求。因此,鈦合金厚板在船舶構件的制造過程中有著不可忽視的重要性和利用前景。

盡管鈦合金在船舶工程領域優勢顯著,但由于厚板自身的厚度尺度差異會導致表層與芯部的熱傳導和熱加工梯度差異顯著,進而引發厚度方向組織不均勻性和殘余應力分布問題。現有研究多聚焦軋制工藝以改善厚向組織均勻性和焊接工藝,進而滿足接頭處性能要求,關于厚向組織不均勻性對鈦合金厚板成形影響的相關研究鮮有報道。針對厚板厚度尺度的非均勻性問題,研究不同成形工藝條件下厚板厚向組織不均勻性對力學行為的影響,并將其力學行為不均勻引入至大型殼體件成形預測中,具有重要的工程實用意義。

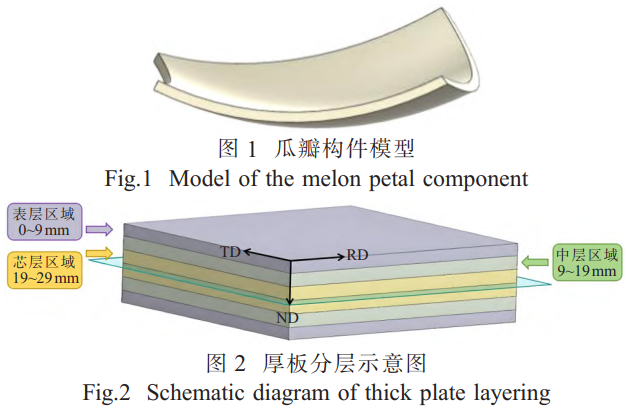

以大型殼體制造中關鍵的、具有大曲率特征的厚板瓜瓣構件為研究對象,研究了TC4鈦合金厚板大型殼體件的精密熱壓成形技術。同時,由于瓜瓣幾何尺寸較大,其邊緣區域的回彈量呈現明顯的尺寸依賴性特征,探究應力松弛時長對TC4鈦合金殘余應力的釋放規律,從而通過應力松弛釋放殘余應力來減小回彈。基于TC4厚板的厚向組織與性能不均勻性,開展分層高溫拉伸變形規律特征研究及TC4鈦合金高溫應力松弛行為研究,建立分層的熱變形本構模型及應力松弛本構模型。在此基礎上,開展TC4鈦合金厚板瓜瓣熱壓成形-應力松弛-回彈全過程有限元模擬,明確工藝參數的影響規律。最終,通過實驗驗證仿真模型的準確性,對實現高精度、高性能厚板大型殼體件的精確成形提供理論指導與工藝支撐。

1、實驗材料與方法

實驗材料為軋制后退火的TC4板材,表1為其化學成分,厚度為45mm。構件模型為外徑1500mm的小半球上截取出的厚壁曲面瓜瓣構件。在小半球上去除φ800mm的圓底區域并進行六等分,獲得厚壁曲面。瓜瓣構件的坯料尺寸為上底905mm、下底1610mm、高1650mm的梯形坯料。

表1 TC4鈦合金的化學成分(質量分數,%)

| Al | V | Fe | C | N | H | O | Ti |

| 5.5 | 3.5 | 0.3 | 0.1 | 0.05 | 0.015 | 0.2 | 余量 |

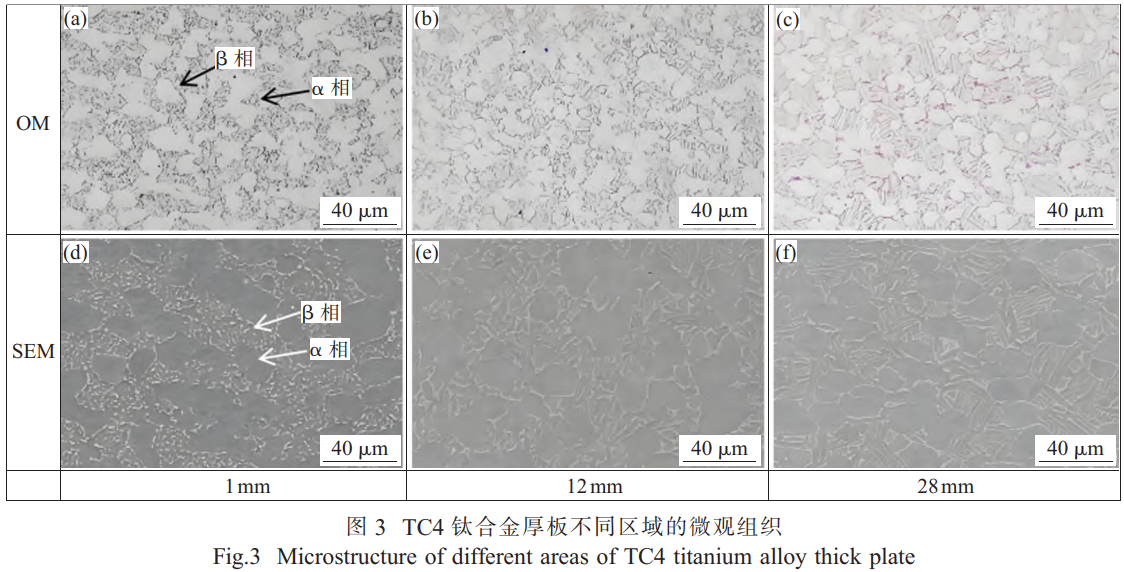

將厚板上半部分沿厚度方向劃分為表層(0~9 mm)、中層(9~19mm)、芯部(19~29mm)。采用線切割沿軋制面從以上層面分別切取表層(0~2mm)、中層(10~12mm)、芯部(27~29mm)試樣,加工成微觀組織試樣、拉伸試樣及應力松弛試樣。板狀拉伸試樣的標距截面沿橫向為15mm,縱向為2mm,法向為2mm。利用光學顯微鏡(OM)及帶電子背散射衍射(EBSD)系統的掃描電鏡(SEM,TESCAN S8000GMH)進行微觀結構表征,EBSD掃描步長為0.2μm。采用高溫電子萬能實驗機(三思縱橫UTM5000)進行高溫拉伸實驗和厚板表層區域的應力松弛實驗,高溫拉伸溫度選取750~900℃,應變速率為0.001~0.05s-1;應力松弛試驗溫度選取800~850℃,預應變5%、13%、20%,松弛時間為1h。采用ABAQUS軟件進行TC4厚板瓜瓣的有限元模擬。

TC4大尺寸厚板瓜瓣實驗件壓制實驗使用1000t熱成形設備,內置12區控溫裝置,能夠實時監測和調節加熱板各區域的溫度,實現均勻溫度分布,確保模具和試樣在成形過程和保壓過程中受熱均勻。此外,該設備配有高精度壓力傳感器和控制系統,能夠動態調整液壓缸的壓力輸出,確保在整個保壓過程中壓力波動范圍控制在允許誤差內。

2、TC4厚板力學性能研究

2.1厚向微觀組織差異

圖3為TC4鈦合金厚板不同厚度區域的微觀組織。分析表明,同一區域組織均勻性較好,但不同區域差異顯著。以距表層1、12、28mm處為例,從表層至芯部,板條狀α相由細短向粗長演變;SEM照片顯示出表層與芯部明顯的β相形貌差異,表層β相細小、破碎、不連續,沿厚板從表層向芯部的深度方向,β相逐漸向連續性發展。

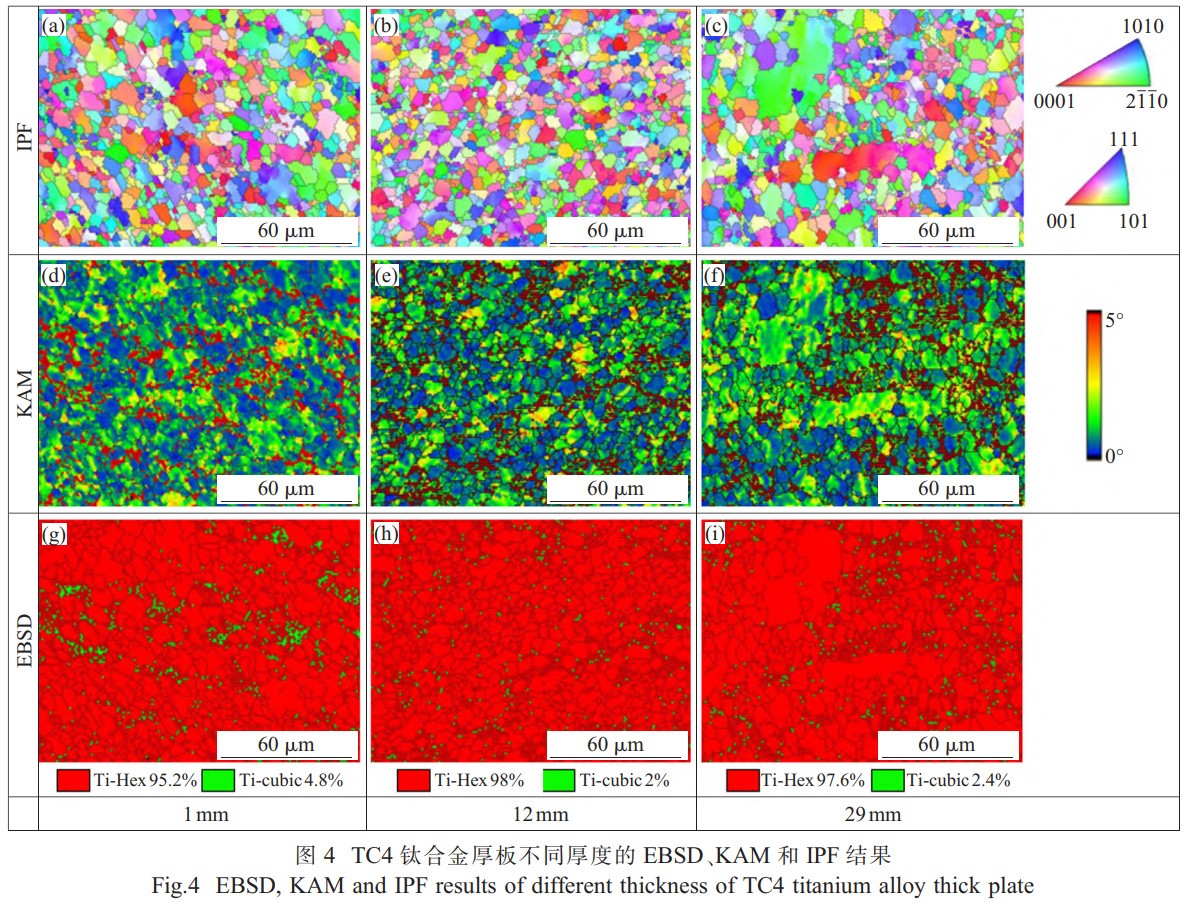

圖4是TC4鈦合金厚板不同厚度的EBSD、KAM和IPF結果。芯部平均晶粒尺寸顯著大于表層,中層呈現粗晶(>40μm)與細晶(<5μm)共存的雙峰分布。這些小于5μm的晶粒顯著細于表層1mm位置處的晶粒,結合工藝分析,推測1mm位置處出現的晶粒尺寸異常現象可能與軋制后的不完全退火過程有關:在退火過程中,厚板的再結晶行為受到變形儲能梯度的顯著影響,表層晶粒顯著長大,從而形成相對粗化的晶粒組織。表層因軋制后退火儲能較高導致晶粒粗化。局部應變分析顯示,厚板不同厚度位置均存在嚴重的局部應變,這與其軋制主要采用的不完全退火工藝有關。中層因退火不充分且軋制塑性應變量大,位錯增殖與纏結顯著,局部應變最劇烈;表層因退火充分,位錯密度低,局部應變較小;芯部因變形儲能積累不足,在后續不完全退火條件下仍表現出較小的局部應變。表層β相含量最高,其塑性協調能力與細晶強化協同作用,賦予表層高強度與高伸長率。

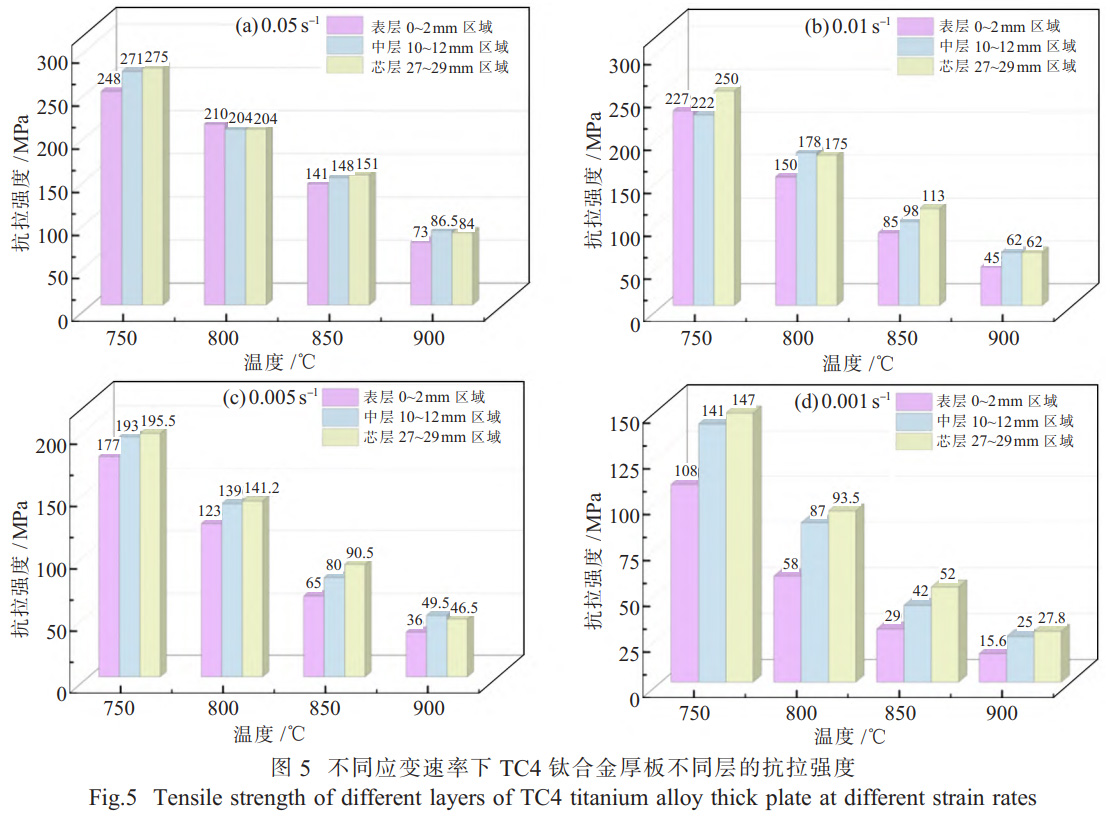

2.2高溫力學性能規律

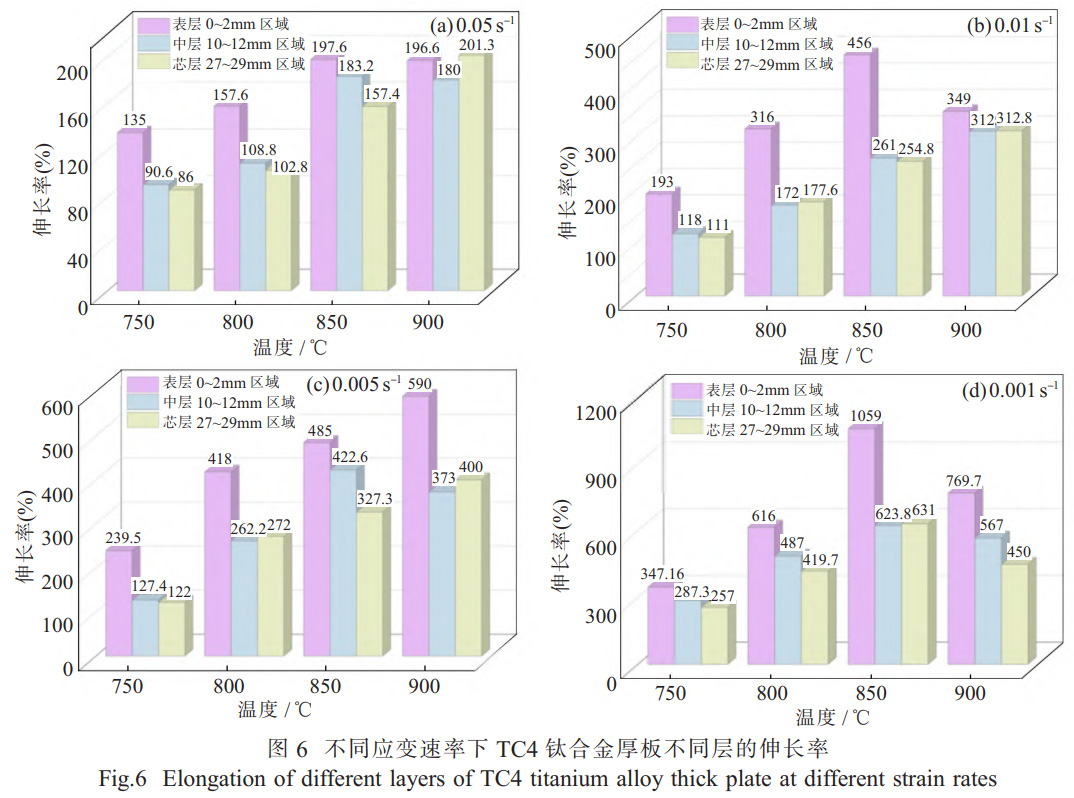

高溫拉伸結果表明(圖5、6),相同的變形條件下,不同厚度層的力學性能呈現出顯著的厚度梯度效應:抗拉強度由表層至芯部明顯升高,而伸長率則由表層至芯部顯著下降。表層的伸長率遠高于其他厚度層,且對組織不均勻性敏感性遠高于抗拉強度。芯部區域則保持更高強度和較低的伸長率。此外,不同層間性能差異的變化均在一定范圍內。

由于該高溫拉伸溫度范圍大多處于或接近TC4鈦合金超塑性成形溫度范圍內,由原始厚板不同厚度尺度的EBSD結果可知,表層晶粒尺寸較小且尺寸分布相對均勻,晶界面積分數大幅增加,高密度晶界為高溫變形過程中晶界滑動提供了大量選擇。同時,細晶組織通過促進動態再結晶和晶界遷移等軟化機制,導致厚板表層流變應力下降和伸長率提升。與之相對,芯部區域則保持更高強度和較低的伸長率。實驗結果表明,盡管厚度梯度效應導致材料力學性能存在一定差異,但厚板不同層間的性能差異變化均在一定范圍內。

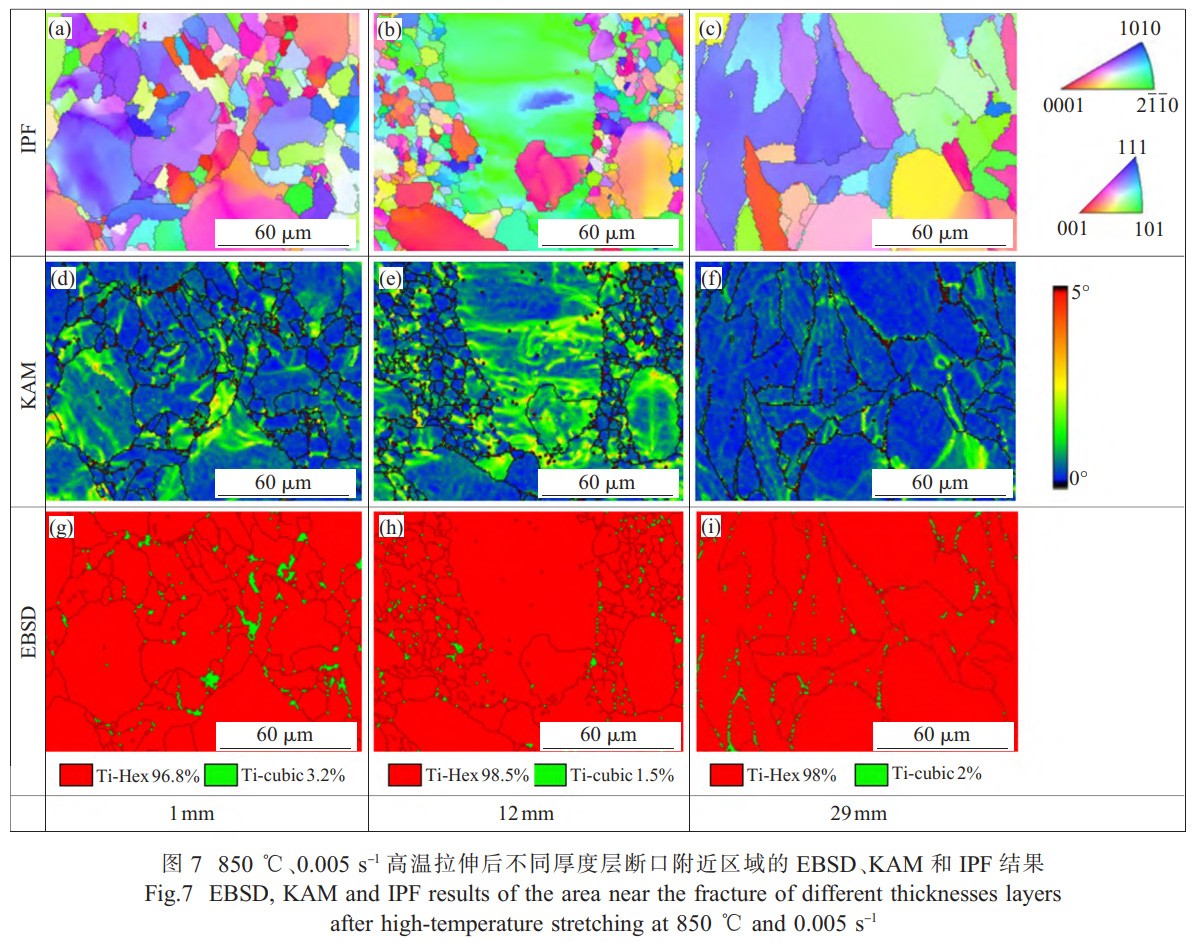

為進一步探究厚板分層高溫拉伸后的微觀組織差異,取溫度為850℃和應變速率為0.005s-1時厚板表層、中層、芯層的高溫拉伸試樣斷口附近位置試樣,在電子背散射衍射下進行觀測,如圖7所示。分析表明:高溫拉伸后各層晶粒均細化,TC4鈦合金厚板的表層和芯部高溫拉伸后斷口區域均存在尺寸超過15μm的粗大晶粒,而中部區域晶粒尺寸分布相對均勻,芯部高溫拉伸后斷口區域的粗大晶粒可能是由于動態再結晶不充分;而表層存在的粗大晶粒是由于表層塑性較好,其高溫拉伸斷裂時長遠大于中部和芯部,由于受熱時間長導致的晶粒長大現象。

由圖7(d)~(i)可見,中層與芯層斷口區域的最大核平均取向差均高于表層,中層與芯層在高溫拉伸時塑性變形協調能力較差,動態回復與動態再結晶的軟化效應較弱,導致位錯湮滅率降低,局部高位錯密度得以保留。表層β相占比仍顯著高于中層和芯部,高溫下β相動態回復速率優于α相,有效降低局部應變集中,與表層最佳高溫伸長率相吻合。

2.3 TC4鈦合金應力松弛行為研究

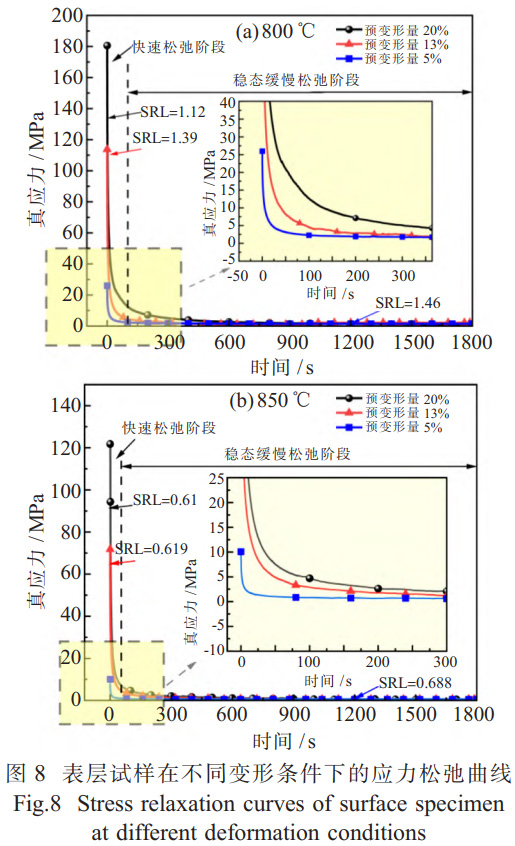

對于大型殼體件(如瓜瓣),其邊緣區域的回彈量呈現明顯的尺寸依賴性特征,其回彈行為更為顯著。TC4鈦合金在熱成形的保壓階段會表現出顯著的短時應力松弛效應,其本質是在恒定總應變條件下,材料內部發生彈塑性轉變機制,即部分彈性應變逐漸轉化為塑性應變,導致應力場隨時間演化而衰減。這種應力松弛效應將直接影響模具卸載后的回彈行為,表現為回彈量顯著降低。為深入探究保壓時間對厚板成形件回彈行為的調控機制,并實現回彈量的精確控制,有必要系統研究TC4鈦合金厚板在800~850℃下的應力松弛行為。

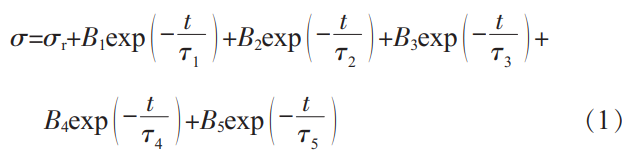

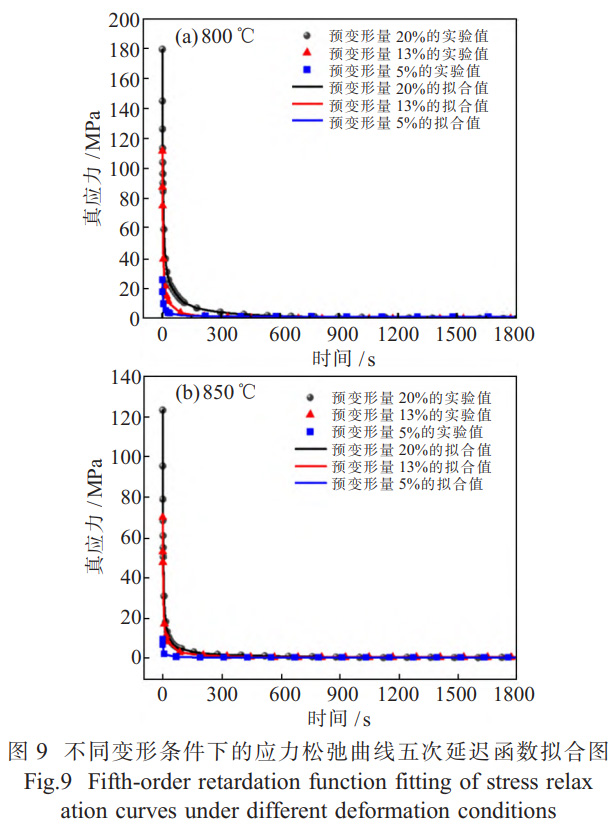

圖8為表層試樣在不同變形條件下的高溫應力松弛實驗獲得的應力松弛曲線。應力松弛曲線呈現典型雙階段特征:初始快速衰減階段,應力急劇下降,隨后進入漸進式穩態階段。應力松弛效應將顯著降低模具卸載后的回彈量。由于應力松弛實驗數據存在波動且采樣密度有限,在此通過函數逼近法擬合數學模型的方式為后續數據處理提供支持。在應力松弛曲線的數學擬合領域,多種函數擬合方式已被學者系統研究,主要包括指數函數擬合、對數函數擬合、延遲函數擬合等數學模型方式,其中五次延遲函數憑借高階多項式結構和高適應性特征,在應力松弛函數擬合中占據一席之地。本文采用五次延遲函數表征TC4鈦合金厚板應力松弛曲線,如式(1)所示:

式中: σ為真應力(MPa); σr為應力松弛極限(MPa);為應力松弛時間(s); B1、B2、B3和B4為應力松弛材料參數(MPa); τ1、τ2、τ3、τ4為應力松弛時間參數(s)。

圖9是不同變形條件下的應力松弛曲線五次延遲函數擬合圖。可看出,擬合的5次延遲函數相關系數高達99%,說明該5次延遲函數可以較好地描述TC4鈦合金松弛應力隨時間的變化曲線。

3、TC4厚板瓜瓣熱壓成形有限元模擬

3.1 TC4鈦合金厚板熱變形本構方程

建立熱變形過程中流變應力與熱力參數之間的聯系,以提高有限元模擬仿真精度,從而更加準確地預測成形實驗可能出現的缺陷。鈦合金的流變行為與應變速率、變形溫度存在較大關系,且隨著應變量增大,表現為位錯增值與動態再結晶競爭機制主導了材料加工硬化與軟化行為,二者之間的動態平衡顯著影響流動應力響應。因此,在TC4鈦合金熱變形本構方程的選擇上,需要將應變量、應變速率、變形溫度作為關鍵控制變量建立本構方程,從而精準預測宏觀力學性能。

傳統的Arrhenius本構方程雖引入了變形激活能并考慮了應變速率和溫度的影響,但仍然忽略了應變量對流變應力的顯著影響,這將會一定程度的降低流變應力預測的準確性。因此,通過引人與應變相關的高階多項式,將n、Q、ln A等參數動態修正為應變的函數,從而更加全面描述材料在熱變形過程中的非線性力學行為。具體來說,考慮應變補償的Arrhenius本構方程并非改變傳統的Arrhenius本構方程公式的形式,而是通過選擇多個離散應變點,分別計算各應變點下的材料參數,從而對相關參數進行動態修正。考慮應變補償的Arrhenius本構方程形式如式(2)所示:

式中: σ為流動應力,MPa; ε ˙為應變速率, s ?1; A為結構因子; n為應力指數; Q為熱變形激活能,J/mol; R為摩爾氣體常數,8.314 J/(mol·K); T為變形溫度,K; α為和變形無關的應力水平參考系數。

3.2厚板熱壓成形有限元模擬設置

有限元模擬中所用的材料本構關系基于高溫拉伸實驗數據建立。本文選擇的最佳工藝參數為成形溫度850℃、應變速率0.01s-1,是基于系統的高溫拉伸實驗結果。研究表明:在850℃時,TC4厚板不同厚度層均表現出較高的伸長率和適中的流變應力,實現了強度與塑性的良好匹配,有利于熱塑性成形在Abaqus中,根據分層方案(表層、中層、芯部)分別創建不同的材料屬性,并通過定義相應的單元集合(element sets),將各層的本構模型參數精確賦予給模型中對應的分層區域。在三維建模軟件UG中將厚板瓜瓣的上、下表面提取并向四周延伸200mm,并在凹模四角區域設置平臺,凹模圓角半徑設置為60mm,建立1/2瓜瓣凸凹模模型,確保坯料在沖壓過程中的初始水平放置,坯料四角與凹模平臺區域接觸面積不超過30mm×40mm。

設置凸模、凹模為解析剛體并選擇任意點為參考點;設置板材為變形體,將對應各厚度層(表層、中層、芯部)的高溫拉伸本構模型參數分別賦予模型中對應的分層區域,忽略各分層區域內部更細尺度的微觀不均勻性問題,確保厚板熱壓有限元模擬分析更加準確。為確保計算精度,特別是準確捕捉厚板在厚度方向的應力梯度,將板材(厚度45mm)在厚度方向上劃分為6層網格。設置板材全局網格尺寸為15mm,同時在凹模圓角等大變形區域進行了網格加密處理;設置凸模和凹模全局網格尺寸為20mm,設置板材與凸凹模單元類型分別為顯式三維應力和顯式離散剛體。

設置分析步為動力顯式,時間長度為50s。在相互作用模塊,分別設置凸模與凹模為主面,板材為從面,并設置接觸方式為罰接觸,摩擦系數為0.12,該值的設定參考了同類鈦合金高溫成形仿真的經驗值,TC4鈦合金在高溫成形條件下與模具鋼接觸的常見取值范圍(0.10~0.15)。在載荷模塊,設置凹模為完全固定,凸模為勻速下壓,并固定板材對稱軸面的Y向移動和X、Z方向旋轉自由度。完成以上設置步驟后,即可開始運算。

3.3厚板熱壓成形有限元模擬結果

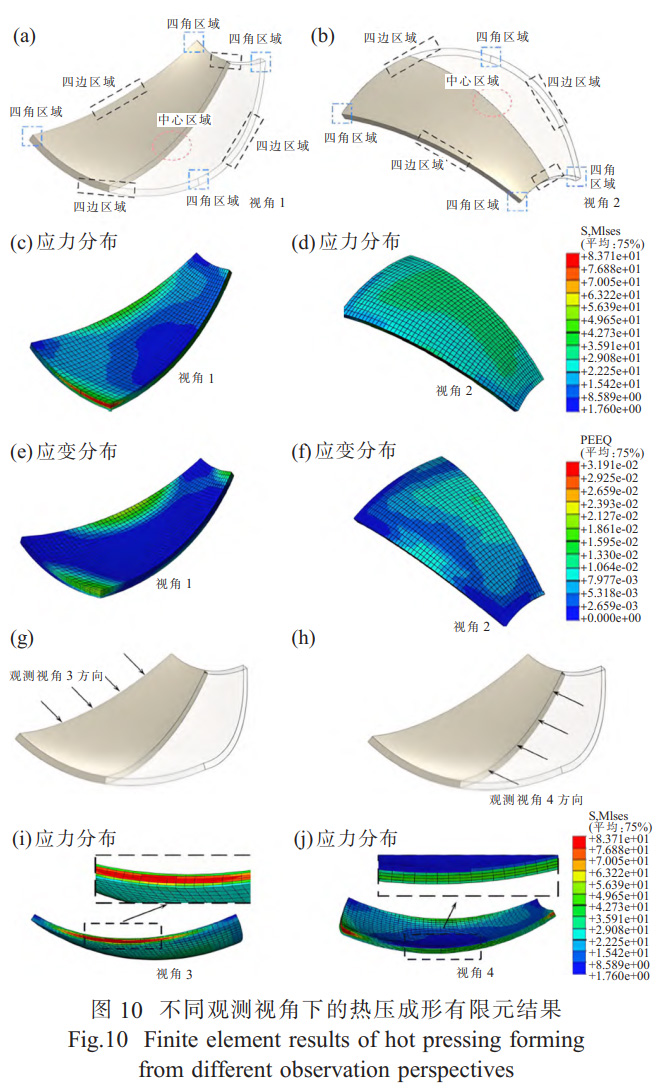

基于高溫拉伸變形行為和應力松弛行為探究,最終選取成形溫度850℃、應變速率0.01s-1作為研究對象,系統分析瓜瓣構件在熱壓成形過程中的應力分布、應變分布及厚度演化分布。圖10模擬結果表明:瓜瓣外表面的中心區域由于受到顯著的雙向拉伸應力作用,表現出外表面中心區域應力最高的情況,如圖10(d)所示,內表面則呈現出如圖10(c)所示的四邊中點應力最高的情況,瓜瓣長邊厚度維度表現出中間層厚度處應力最大,此情況主要是由于采用了TC4鈦合金分層化材料參數設置而導致的。如圖10(i)、(j)所示,瓜瓣對稱面一側仍表現出厚板外層應力較大。應變分布與應力分布具有一致性,瓜瓣成形最終應變狀態仍表現出瓜瓣四邊中部區域和厚板外表面中心區域的應變集中分布,最大應變區域仍為厚板厚度維度的中間層區域。如圖10(e)、(f)所示,瓜瓣熱壓成形屬于大曲率厚板熱壓成形過程,其整體變形量相對較小。數值模擬結果表明,等效塑性應變在增量步第16步時才開始顯現,在完全成形后部分變形區域也表現出低等效塑性應變狀態。若在熱壓成形后直接取件而不進行一定時間的保壓工序,將會導致較大的回彈情況,從而造成較低的尺寸形狀精度,因此進行后續的應力松弛和回彈有限元模擬分析是十分必要的。

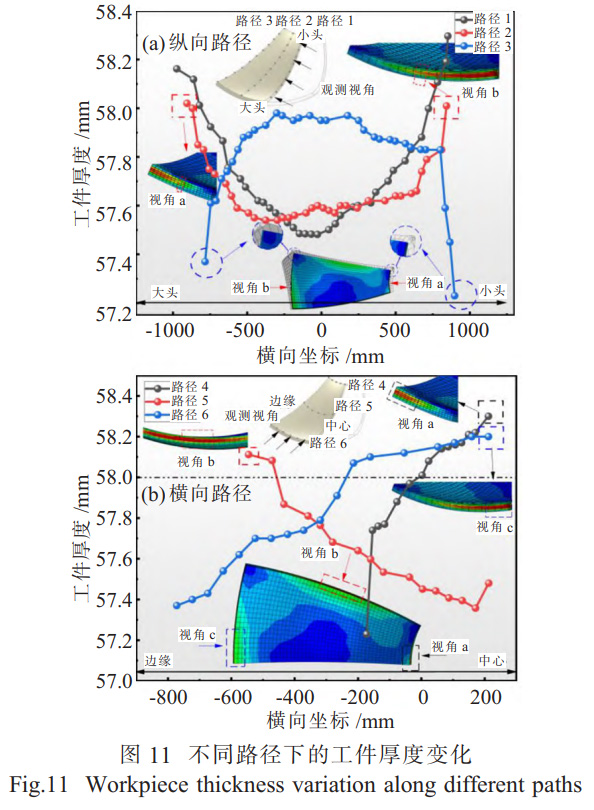

圖11(a)、(b)為不同路徑下的厚度減薄分布情況。路徑3兩端區域、路徑4邊緣區域、路徑6邊緣區域(對應瓜瓣大、小頭兩角區域,區域面積30mm×40mm)呈現出顯著的厚度減薄現象。這主要是由于在成形過程中該區域流經凹模圓角時承受較大變形所致,其最大減薄量可達約0.76mm,厚度減薄相對嚴重,但該區域可歸類為工藝余量區,最終通過精密加工切除,因此該區域的厚度減薄對于整體成形精度影響不大。

此外,路徑2大小頭兩端區域出現了明顯的厚度增厚趨勢,如圖11(a)所示,視角a、b下路徑2的大小頭兩端位置點仍處于增厚區范圍內。圖11(b)所示的路徑4中心區域、路徑6中心區域和路徑5邊緣區域厚度增厚也是同樣原因。總體來說,除瓜瓣四角區域的厚度劇烈減薄外,沿縱向路徑厚度減薄最顯著的是沿對稱面的路徑1,沿橫向路徑中心減薄最顯著的是沿對稱面的路徑5。

3.4厚板應力松弛有限元模擬

將TC4鈦合金厚板瓜瓣熱成形后的結果文件通過預定義場模塊導入至應力松弛工步中,代入應力松弛本構模型中溫度850℃、應變速率0.01s-1、預變形量20%下的材料參數,設置分析步為粘性,不改變熱壓成形相互作用,并將凹模、凸模完全固定,板料對稱條件不更改,在此情況下設置不同的分析步時長進行應力松弛有限元模擬分析。

完成應力松弛有限元模擬后,為檢驗應力松弛后的回彈情況,將應力松弛后的結果文件通過預定義場導入至回彈工步中,保持板料對稱條件不更改;并增加板料下壓中心處的完全固定邊界條件,在此情況下進行回彈有限元模擬分析。

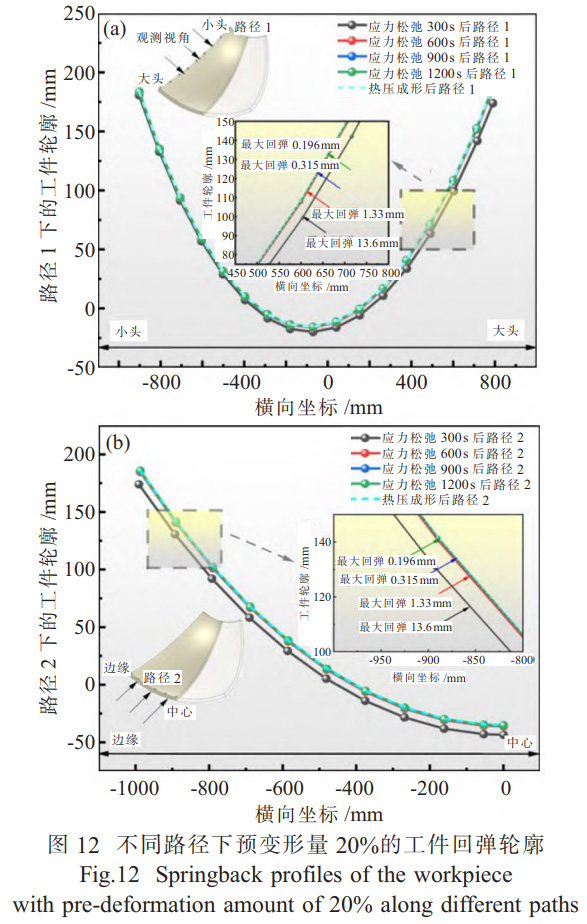

由于瓜瓣的回彈量在邊緣區域較為顯著,在此分別以瓜瓣回彈后路徑1和路徑2的輪廓曲線評估不同應力松弛時間后的回彈情況。圖12為不同路徑下預變形量20%的厚板瓜瓣應力松弛-回彈耦合模擬,當應力松弛時長為300s時,瓜瓣最大回彈量為13.6mm,表現出與熱壓成形輪廓明顯的不重合;當應力松弛時長為600s時,瓜瓣最大回彈量為1.33mm,回彈后的輪廓基本與熱壓成形后輪廓重合,但通過放大該曲線仍能發現輕微不重合現象;當應力松弛時長為900和1200s時,瓜瓣最大回彈量僅分別為0.315和0.196mm,回彈后輪廓與熱壓成形輪廓基本完全重合。當應力松弛時長從900s增加到1200s時,回彈位移改善不明顯。綜上,應力松弛時長900s為最佳工藝參數,此時高溫應力松弛釋放了大部分內應力,回彈量極少,因此熱壓成形-應力松弛后的瓜瓣無需回彈優化補償。

4、TC4鈦合金厚板熱壓成形實驗

圖13是成形后的實驗件實物圖。考慮到熱壓成形后的瓜瓣具有大尺寸和曲面形狀的幾何特征,傳統的樣板和卡尺難以精確測量成形后試樣的曲面形狀分布及厚度變化。因此,本研究采用高精度三維激光掃描儀和超聲波測厚儀,分別對成形件的曲面形狀和厚度進行測定,為評估成形質量提供可靠依據。

4.1實驗件的形狀質量檢測與評估

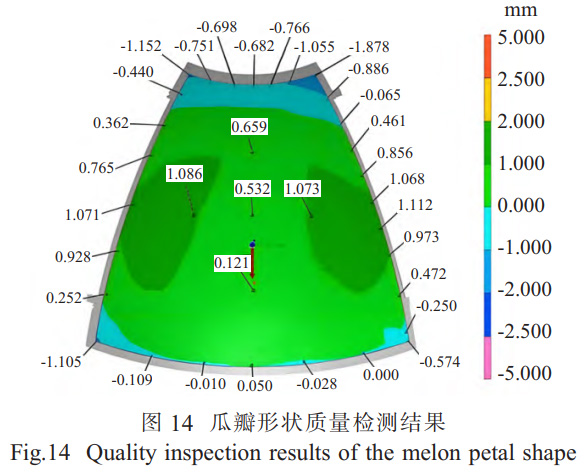

圖14為瓜瓣實驗件內表面與理想CAD模型的對比評估圖。負向間隙偏差代表成形件該位置位于理想CAD模型的下方,即成形件與理想CAD模型在此處相交,正向間隙偏差則代表成形件該位置位于理想CAD模型上方,即成形件與理想CAD模型在此處有間隙。觀察其內表面形狀偏差評估結果發現,成形件與理想CAD模型的最大形狀公差控制在±2mm范圍內,滿足精密成形要求。

4.2實驗件的厚度質量檢測與評估

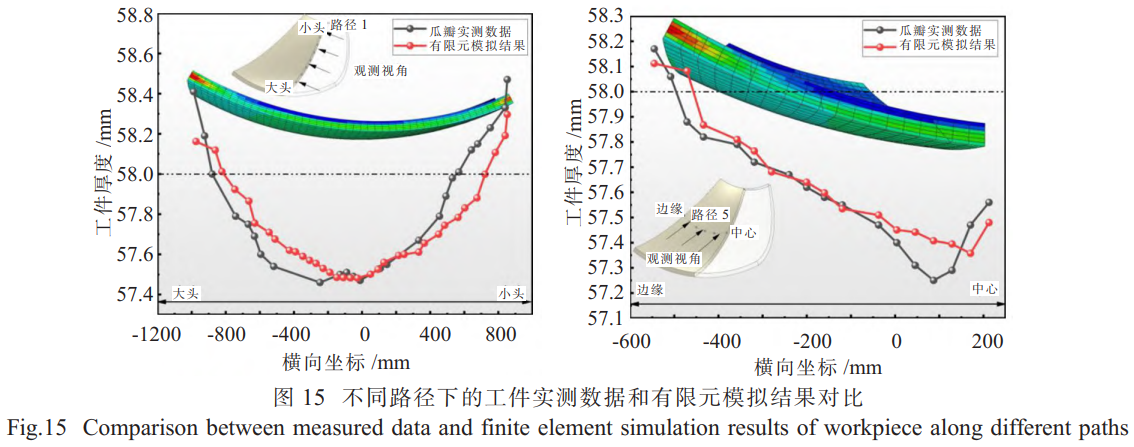

針對瓜瓣實驗件厚度檢測,采用高精度超聲波測厚儀測定其壁厚分布,為工藝質量評估提供數據支撐。在厚度檢測過程中,重點關注關鍵路徑的厚度變化,通過選取具有代表性的測量路徑,實現關鍵區域壁厚變化的監測。按照路徑1、路徑5將有限元模擬厚度分析結果和實測厚度數據結果對比,分別如圖15(a)、(b)所示。有限元仿真的厚度結果與實測結果數據總體趨勢一致,且差異不大,均為厚板四邊中點區域呈現出較為明顯的厚度增厚趨勢,而厚板中心區域呈現出較為顯著的厚度減薄趨勢,表明有限元模擬結果具有一定的預測精度。

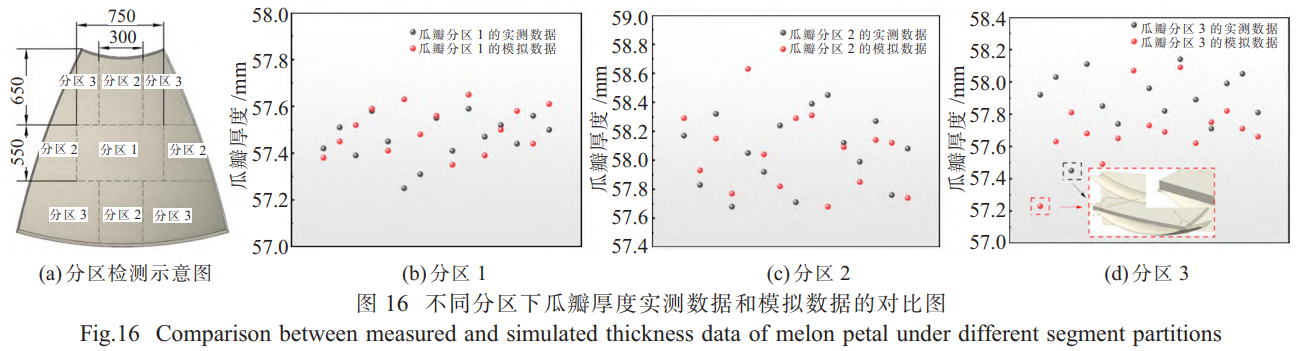

然而,曲面大部分區域難以準確定位橫縱坐標,針對該情況,通過分區測量法將工件劃分為若干測量區域,以保證盡可能檢測到多個部位的厚度。如圖16(a)所示,劃分出厚度減薄最嚴重的分區1、增厚最嚴重的四邊中心區域分區2以及厚度變化位于分區1和分區2之間的分區3這3種區域,并隨機測量實驗和有限元模擬結果中相同分區范圍內的15個位置點厚度。如圖16(b)、(c)所示,分區1的實測數據∈(57.25,57.59),而分區1的模擬數據∈(57.35,57.65);分區2的實測數據∈(57.68,58.45),而分區2的模擬數據范圍內∈(57.68,58.31),因此在瓜瓣分區1和分區2厚度實測數據與模擬數據分布差異不大。如圖16(d)所示,瓜瓣分區3內實測數據和模擬數據略有差異,考慮是由于分區3內與模具接觸相關的摩擦系數值與實際情況有一定差距,且分區3內出現的實測數據和模擬數據厚度最小值均為瓜瓣四角流經凹模圓角時承受較大減薄的區域。總體來說,有限元模擬數據與實測數據區間近似,表明該有限元模擬具有較高的預測精度。

5、結論

(1)TC4鈦合金厚板存在顯著的厚向組織梯度,從表層到芯部板條狀a相由細短向粗長演變,表層的β相細小、不連續,且逐漸向芯部呈連續性發展。750~900℃高溫拉伸時,沿厚度方向抗拉強度由表層至芯部升高,伸長率則下降,歸因于表面細晶促進動態再結晶與晶界滑動。

(2)原始厚板表層晶粒細小、β相含量高,局部應變低;中層局部應變最顯著且粗/細晶混合;芯部晶粒粗大。高溫拉伸后表層殘留粗晶,但高β相含量保持其高塑性。

(3)TC4鈦合金厚板在800~850℃、預變形量5%~20%下,應力松弛呈雙階段特征:初始快速松弛階段應力隨松弛時間延長而快速衰減,在達到某一松弛時間后進入穩態緩慢松弛階段,呈現漸進式緩慢衰減特征。在該變形條件范圍內,TC4鈦合金應力松弛過程均可在1800s內達到穩態平衡狀態。

(4)基于厚板分層熱變形本構方程建立材料分層模型,對TC4鈦合金厚板大型殼體件成形進行有限元模擬,發現該大曲率厚板熱成形后工件部分區域處于低等效塑性應變甚至彈性應變狀態。增加應力松弛工藝有限元分析,通過分析熱壓成形階段不同成形溫度、不同應變速率及應力松弛階段不同保壓時長對TC4鈦合金厚板熱成形應力應變、厚度減薄及回彈的影響,最終確定最佳工藝:850℃、0.01s-1、900s保壓。通過模具結構設計和熱壓成形復合應力松弛工藝實驗,獲得了形狀公差控制在±2mm的瓜瓣實驗件。并通過路徑測量法與分區測量法與有限元模擬分析結果對比,發現其與有限元模擬總體趨勢保持一致并且偏差較小,實現大型殼體的精密成形,驗證了工藝可行性。

參考文獻:

[1]張興紅.海工鋼軋制厚板中氧化鋁夾雜演變行為的模擬研究[D].秦皇島:燕山大學,2023:23-25.

[2]顏弋凡.基于性能預測的中厚板定制化加工工藝窗口設計方法研究[D].北京:北京科技大學,2022:45-48.

[3] Yan R, Wang J, Zheng W G. Application and developmentof ship welding material[J]. Advanced Materials Research,2013,2586(774/776):1426-1429.

[4]Fu K, Zheng J, He Z, et al. Comparative study of the strain and strain rate hardening mechanisms and its workability during hot deformation of TC4 titanium alloys[J]. Journal of Alloys and Compounds,2024,1009:176989.

[5]Li H,Sun E, Wang K. Influence of lamellar-α geometry char-acteristics on mechanical properties of bimodal microstructure in Ti-6 Al-4V alloy[J]. Materials Science and Engineering A,2025,927:148018.

[6]Zhang T, Xia J, Han X, et al. Deformation control of TC4 titanium alloy in thin-walled hyperbolic structures during hot forming processes[J]. Materials,2024,17(24):6146.

[7] Liu M, Wang H, Yang D, et al. Verification and refinement of local difference in TC4 hollow blade pressing with low melt-ing point alloy mandrel[J]. Journal of Materials Engineering and Performance,2025,34(13):12310-12320.

[8]Qiao Z, Zhai R, Jin Z, et al. Optimization of the hot stretch-bending process for TC4 titanium L-section profile[J].Proceedings of the Institution of Mechanical Engineers,Part C:Journal of Mechanical Engineering Science,2024,238(11):5064-5076.

[9]趙虎.中厚板差厚軋制及變形滲透性模擬與研究[D].長春:東北大學,2015:67-69.

[10] Hu Q, Liu W, Song Y, et al. Influence of solid solution treatment on fatigue crack propagation behavior in the thickness direction of 2519A aluminum alloy thick plates[J]. Engineering Fracture Mechanics,2024,302:110069.

[11]張勁,鄭昌軍,陳明安.Al-Cu-Li合金厚板不均勻特征組織對蠕變時效成形的影響[J].中國有色金屬學報,2022,32(7):1889-1899.

[12] Zhou L, Chen S, Chen K, et al. Effect of average pass reduction ratio on thickness-oriented microstructure and properties homogeneity of an Al-Zn-Mg-Cu aluminum alloy thickplate[J]. Applied Physics A,2019,125(6):1-9.

[13]蔣凡,趙世宗,徐斌,等.厚板鋁合金變極性等離子弧焊電弧物理特性[J].焊接,2023(7):1-8.

[14]徐浩然.艦船高強鋼厚板焊接固態相變影響研究[D].哈爾濱:哈爾濱工業大學,2023:59-63.

[15]周牧,王倩,王延緒,等.焊前預處理對鈦合金厚板焊接殘余應力的影響[J].金屬學報,2024,60(8):1064-1078.

[16]吳星,張世文.鋁制容器厚板的焊接工藝研究[J].熱加工工藝,2025,54(2):147-150.

[17]Saha D, Pal S. Study of mechanical behaviour and microsegregation in interdendritic region of a single-pass plasma arc welding of thick IN625 plate[J]. Archives of Civil and Mechanical Engineering,2025,25(2):105.

[18] Liu Q, Zheng R, Li P, et al. Intelligent grinding system for medium/thick plate welding seams in construction machinery using 3D laser measurement and deep learning[J]. Actuators,2024,13(10):414.

[19] Feng J, Yong X, Zhang P, et al. Research on the dynamic process and defect formation in laser-arc hybrid welding of 12-mm thick AH36 steel[J]. The International Journal of Advanced Manufacturing Technology,2024,135(3):1253-1269.

[20]楊曉明.TC4鈦合金冷模疊層熱沖壓工藝及回彈研究[D].北京:北京科技大學,2022:78-84.

[21]趙長明.寬厚板壓彎回彈預測模型研究[D].秦皇島:燕山大學,2016:55-57.

[22]趙鵬,吳為,付雪松,等.TC4鈦合金L型材高溫彎曲蠕變的數值模擬研究[J].稀有金屬材料與工程,2022,51(1):211-216.

(注,原文標題:TC4厚板大型殼體構件精密熱壓成形工藝研究)

相關鏈接